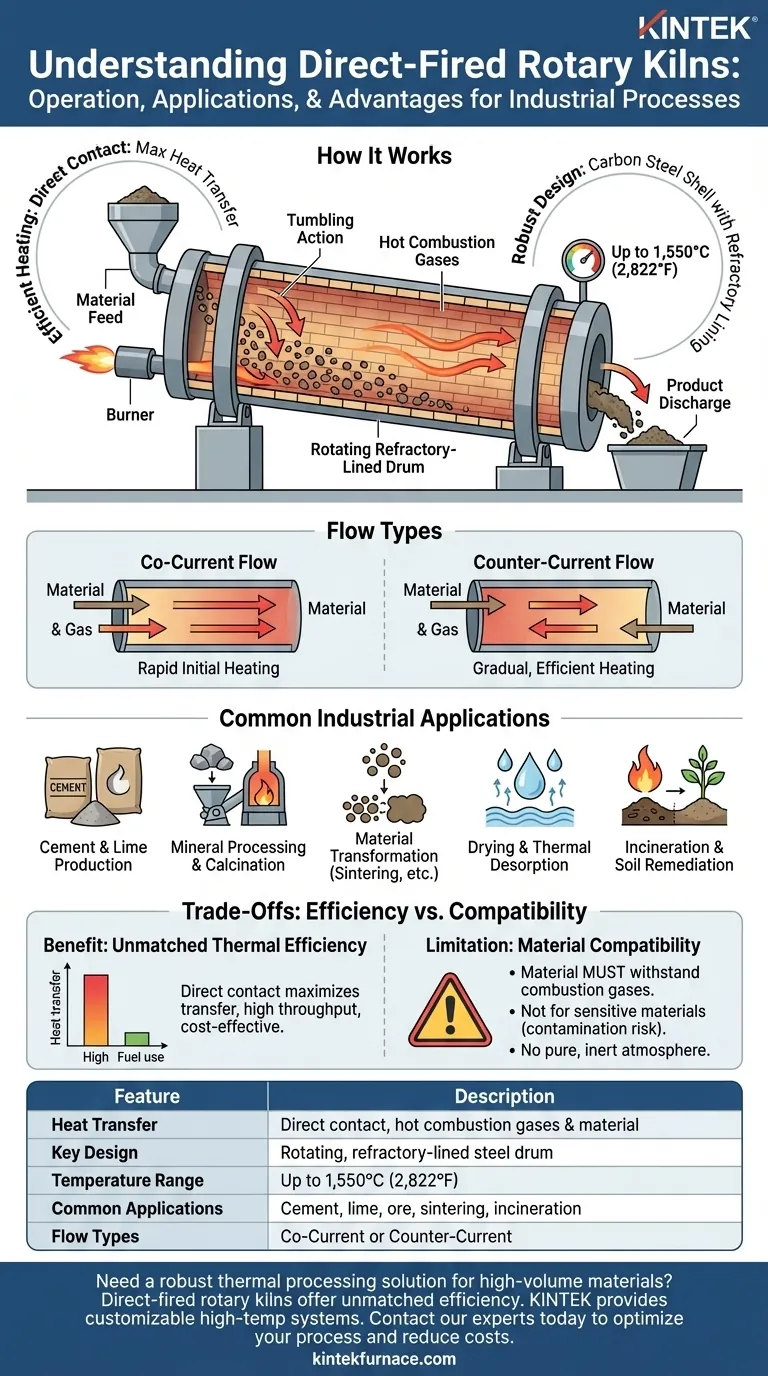

In breve, un forno rotante a combustione diretta funziona facendo entrare i gas di combustione caldi in contatto diretto con il materiale in lavorazione all'interno di un grande tamburo rotante rivestito di refrattario. Questa esposizione diretta consente un trasferimento di calore altamente efficiente, rendendo questi forni ideali per processi industriali ad alta temperatura in cui il materiale non è sensibile ai sottoprodotti della combustione.

La caratteristica distintiva di un forno a combustione diretta è il suo metodo di trasferimento del calore: il combustibile viene bruciato direttamente all'interno del forno e la fiamma e i gas caldi risultanti si mescolano con il materiale. Questo lo rende uno strumento potente ed efficiente, ma solo per materiali che possono resistere a questa esposizione diretta.

Come i forni a combustione diretta ottengono un riscaldamento efficiente

I forni a combustione diretta sono progettati per uno scopo principale: trasferire enormi quantità di energia termica a un materiale nel modo più efficiente possibile. Ciò si ottiene attraverso alcuni principi di progettazione fondamentali.

Il ruolo del contatto diretto

Il termine "a combustione diretta" è la chiave. Il combustibile viene combusto e i gas caldi risultanti fluiscono attraverso la stessa camera del materiale. Questa interazione diretta tra la fonte di calore e il materiale di processo massimizza la velocità di trasferimento del calore.

Il tamburo rotante

Il forno stesso è un guscio cilindrico lungo in acciaio leggermente inclinato e che ruota lentamente. Questa rotazione fa sì che il materiale cada, o "a cascata", mentre si sposta dall'estremità di alimentazione all'estremità di scarico. Questa azione di caduta espone costantemente nuove superfici del materiale ai gas caldi, garantendo un riscaldamento uniforme.

Il rivestimento refrattario

Per proteggere il guscio in acciaio al carbonio dalle temperature interne estreme, che possono raggiungere fino a 1.550°C (2.822°F), l'interno del tamburo è rivestito con un spesso strato di mattoni refrattari. Questo strato isolante è fondamentale per l'integrità strutturale e la longevità del forno.

Flusso co-corrente vs. contro-corrente: una scelta di progettazione chiave

La direzione del flusso di gas caldi rispetto al flusso del materiale è una decisione operativa critica che cambia fondamentalmente il profilo di riscaldamento all'interno del forno.

Flusso co-corrente

In un sistema co-corrente (o parallelo), il gas caldo e il materiale entrano dalla stessa estremità e viaggiano nella stessa direzione. Ciò significa che il materiale viene colpito dal gas più caldo immediatamente all'ingresso, portando a un rapido aumento iniziale della temperatura.

Flusso contro-corrente

In un sistema contro-corrente, il gas e il materiale fluiscono in direzioni opposte. Il materiale entra da un'estremità, mentre il bruciatore e i gas caldi entrano dall'estremità opposta (di scarico). Questo è più efficiente dal punto di vista termico e fornisce una curva di riscaldamento graduale, con il materiale che raggiunge la sua temperatura di picco appena prima di uscire dal forno.

Applicazioni industriali comuni

I forni a combustione diretta sono cavalli di battaglia nell'industria pesante, utilizzati per processi che richiedono alte temperature e possono tollerare l'esposizione ai gas di combustione.

Lavorazione di minerali ad alto volume

Questi forni sono essenziali per la produzione di materiali di base come cemento e calce. Sono anche ampiamente utilizzati per la lavorazione di minerali e rocce, come la calcinazione del calcare o la riduzione del minerale di ferro.

Trasformazione dei materiali

Molte applicazioni comportano la modifica delle proprietà chimiche o fisiche di un materiale. Ciò include la calcinazione (riscaldamento per eliminare i volatili), la sinterizzazione (riscaldamento per creare una massa solida senza fusione) e reazioni di ossidazione o riduzione.

Essiccazione e desorbimento termico

I forni a combustione diretta vengono utilizzati per produrre materiali come granuli per coperture essiccandoli ad alte temperature. In applicazioni ambientali, vengono utilizzati per l'incenerimento dei rifiuti e la bonifica dei suoli per rimuovere i contaminanti.

Comprendere i compromessi della combustione diretta

Sebbene potenti, il design a combustione diretta non è adatto a tutte le applicazioni. Comprendere il suo compromesso fondamentale è essenziale.

Il vantaggio: efficienza termica impareggiabile

Per processi su larga scala e ad alta intensità energetica, il contatto diretto è il modo più efficiente per trasferire calore. Ciò si traduce in una maggiore produttività e un minor consumo di carburante per tonnellata di prodotto rispetto ad altri metodi di riscaldamento.

La limitazione principale: compatibilità dei materiali

Il vincolo principale è che il materiale non deve essere influenzato negativamente dai gas di combustione. Se un processo richiede un'atmosfera pura e inerte, o se il materiale potrebbe essere contaminato da sottoprodotti come zolfo o ceneri, non è possibile utilizzare un forno a combustione diretta.

La versatilità: ampio intervallo operativo

Questi forni sono altamente versatili, con tempi di permanenza tipici del materiale che vanno da 15 a 180 minuti. Questa flessibilità consente di ottimizzarli per una vasta gamma di processi termici specifici, dalla semplice essiccazione a complesse reazioni chimiche.

Fare la scelta giusta per il tuo processo

La scelta dell'attrezzatura di lavorazione termica giusta dipende interamente dal tuo materiale e dal tuo obiettivo.

- Se il tuo obiettivo principale è la massima efficienza termica per un materiale robusto: un forno a combustione diretta è quasi sempre la scelta migliore per la sua elevata produttività e convenienza economica.

- Se il tuo obiettivo principale è prevenire la contaminazione o lavorare materiali sensibili: un forno a combustione indiretta, che riscalda il guscio dall'esterno, è l'alternativa necessaria.

- Se è necessario controllare con precisione il profilo di riscaldamento: la scelta tra flusso co-corrente (per un rapido riscaldamento iniziale) e flusso contro-corrente (per un riscaldamento graduale fino a una temperatura di picco finale) diventa la decisione di progettazione più critica.

In definitiva, la potenza del forno rotante a combustione diretta risiede nella sua elegante semplicità, che fornisce un'enorme energia termica direttamente dove è più necessaria.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Trasferimento di calore | Contatto diretto tra gas di combustione caldi e materiale |

| Progettazione chiave | Tamburo in acciaio rotante rivestito di refrattario |

| Intervallo di temperatura | Fino a 1.550°C (2.822°F) |

| Applicazioni comuni | Produzione di cemento, calcinazione della calce, riduzione di minerali, sinterizzazione, incenerimento |

| Tipi di flusso | Co-corrente (riscaldamento rapido) o Contro-corrente (riscaldamento graduale ed efficiente) |

Hai bisogno di una soluzione di lavorazione termica robusta per materiali ad alto volume come cemento o minerali?

I forni rotanti a combustione diretta offrono un'efficienza termica impareggiabile per processi industriali su larga scala. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum, CVD e altri forni ad alta temperatura da laboratorio, tutti personalizzabili per esigenze uniche.

Contatta i nostri esperti oggi stesso per discutere come le nostre attrezzature affidabili e ad alta temperatura possono ottimizzare il tuo processo, aumentare la produttività e ridurre i costi operativi.

Guida Visiva

Prodotti correlati

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Quale ruolo svolgono il flusso di gas e la combustione in un forno rotante? Ottimizzare il trasferimento di calore per efficienza e qualità

- Cosa distingue i forni rotativi diretti da quelli indiretti? Scegli il forno giusto per il tuo materiale

- Quali dati sono necessari per progettare un forno rotante? Fattori essenziali per un'elaborazione termica efficiente

- In che modo la personalizzazione avvantaggia l'uso dei forni rotanti? Aumenta l'efficienza e la qualità con soluzioni su misura