In sintesi, il ruolo della combustione in un forno rotante è quello di agire come il motore che genera energia termica, mentre il flusso di gas funge da sistema di erogazione critico che trasferisce questa energia al materiale in lavorazione. Questi due elementi interconnessi non sono semplici dettagli operativi; sono le leve primarie per controllare l'intera trasformazione chimica o fisica che avviene all'interno del forno.

Un forno rotante è uno scambiatore di calore dinamico. Per padroneggiarne le prestazioni è necessario comprendere che la combustione è la fonte di energia e il flusso di gas è il meccanismo per applicare precisamente quella energia al materiale al fine di ottenere il risultato desiderato in modo efficiente e costante.

La funzione principale: generazione e trasferimento di calore

Per capire il forno, devi prima vederlo come un sistema progettato per un unico scopo: il trasferimento di calore controllato. Combustione e flusso di gas sono le due facce di questa medaglia.

La combustione come motore del forno

La funzione primaria della combustione è quella di rilasciare l'energia chimica immagazzinata nel combustibile (come carbone, gas o petrolio) sotto forma di energia termica, o calore. Questo processo è l'unica fonte di calore del forno.

L'obiettivo è sempre la combustione completa. Ciò garantisce che la massima quantità di energia venga estratta dal combustibile, il che si traduce direttamente in una maggiore efficienza energetica e costi operativi inferiori. La combustione incompleta non solo spreca combustibile, ma può anche portare a un riscaldamento incoerente e alla produzione di sottoprodotti indesiderati.

Il flusso di gas come sistema di erogazione del calore

Una volta generato il calore, deve essere consegnato al materiale. Questo è il compito dei gas di combustione caldi, che fluiscono lungo l'intera lunghezza del forno.

Nella maggior parte dei progetti, i forni utilizzano un sistema a flusso in controcorrente. Il materiale solido viene immesso nell'estremità superiore più fredda e scende lentamente, mentre il gas caldo dal bruciatore all'estremità inferiore fluisce verso l'alto. Questo design è eccezionalmente efficiente, poiché i gas più caldi incontrano il materiale più elaborato e i gas più freddi preriscaldano il materiale fresco che entra nel forno.

Come il flusso di gas determina le prestazioni del forno

Controllare il flusso di gas caldo è altrettanto importante quanto crearlo. La velocità e le caratteristiche del flusso di gas influenzano direttamente l'efficienza del processo e la qualità del prodotto finale.

Controllo del profilo di temperatura del forno

L'interazione tra il gas caldo e il materiale in movimento crea un profilo di temperatura lungo la lunghezza del forno. Regolando la portata del combustibile (intensità della combustione) e la tiratura (velocità del flusso di gas), gli operatori possono gestire con precisione questo profilo.

Questo controllo è essenziale per i processi che richiedono distinte zone di temperatura, come la conversione del calcare in clinker di cemento, dove diverse reazioni chimiche devono avvenire a temperature e stadi specifici.

Massimizzazione dell'efficienza del trasferimento di calore

L'efficacia del trasferimento di calore dipende da diversi fattori, tra cui la differenza di temperatura tra il gas e il materiale e il tempo di residenza di entrambi.

Una velocità del gas più lenta consente più tempo per la radiazione e la convezione del calore al letto di materiale. Tuttavia, il flusso deve essere sufficientemente veloce da trasportare il calore in modo efficace lungo l'intera lunghezza del forno, garantendo che il materiale in ingresso sia adeguatamente preriscaldato.

Impatto sulla qualità del prodotto

Combustione incoerente o flusso di gas irregolare portano direttamente a problemi di controllo qualità. Condizioni instabili possono creare "punti caldi" che surriscaldano o sinterizzano il materiale, o "punti freddi" che si traducono in una reazione incompleta.

Il movimento costante del gas assicura che ogni particella di materiale sia esposta al calore adeguato per la giusta quantità di tempo mentre attraversa il forno, portando a un prodotto finale uniforme e di alta qualità.

Comprendere i compromessi e le sfide

Ottimizzare un forno rotante è un atto di equilibrio. L'interazione tra combustione e flusso di gas introduce diverse sfide operative che devono essere gestite con attenzione.

Combustione incompleta ed energia sprecata

Per ottenere una combustione completa è necessario un rapporto combustibile-aria preciso. Troppa poca aria si traduce in combustibile incombusto sprecato e inviato fuori dal camino di scarico. Troppa aria in eccesso raffredda semplicemente la fiamma, riducendo la temperatura di picco e trasportando calore prezioso fuori dal sistema, abbassando l'efficienza.

Velocità del gas vs. generazione di polvere

Esiste un compromesso fondamentale con la velocità del gas. Sebbene sia necessaria una certa velocità per un efficace trasferimento di calore, velocità di gas eccessivamente elevate possono agire come un vento potente.

Questa alta velocità può sollevare particelle fini dal letto di materiale e trasportarle fuori dal forno. Ciò non solo comporta una perdita di prodotto prezioso, ma può anche causare blocchi e usura nelle apparecchiature a valle come preriscaldatori e filtri.

Equilibrio tra combustibile, aria e alimentazione del materiale

Le tre variabili primarie—portata del combustibile, flusso d'aria (tiraggio) e velocità di alimentazione del materiale—sono profondamente interconnesse. Un aumento dell'alimentazione del materiale richiede un corrispondente aumento di combustibile e aria per mantenere il profilo di temperatura. Modificare una senza regolare le altre sbilancerà l'equilibrio termico del forno, influenzando l'efficienza e la qualità del prodotto.

Ottimizzazione della combustione e del flusso di gas per il tuo obiettivo

La strategia giusta dipende interamente dal tuo obiettivo principale. Usa questi principi per guidare le tue decisioni operative.

- Se il tuo obiettivo principale è massimizzare la produzione: Devi assicurarti che il tuo bruciatore e il sistema di tiraggio possano fornire energia sufficiente per una combustione completa a velocità di alimentazione del materiale più elevate.

- Se il tuo obiettivo principale è l'efficienza energetica: Dai priorità al mantenimento di una combustione completa con il minimo eccesso d'aria necessario e considera l'implementazione di sistemi di recupero del calore per catturare l'energia dai gas di scarico.

- Se il tuo obiettivo principale è la consistenza della qualità del prodotto: Concentrati sul mantenimento di un profilo di temperatura stabile e ripetibile controllando attentamente il rapporto combustibile-aria e la tiratura del forno (portata del gas).

Padroneggiando i principi della combustione e del flusso di gas, ottieni un controllo diretto sulle prestazioni e sull'esito del tuo processo di forno rotante.

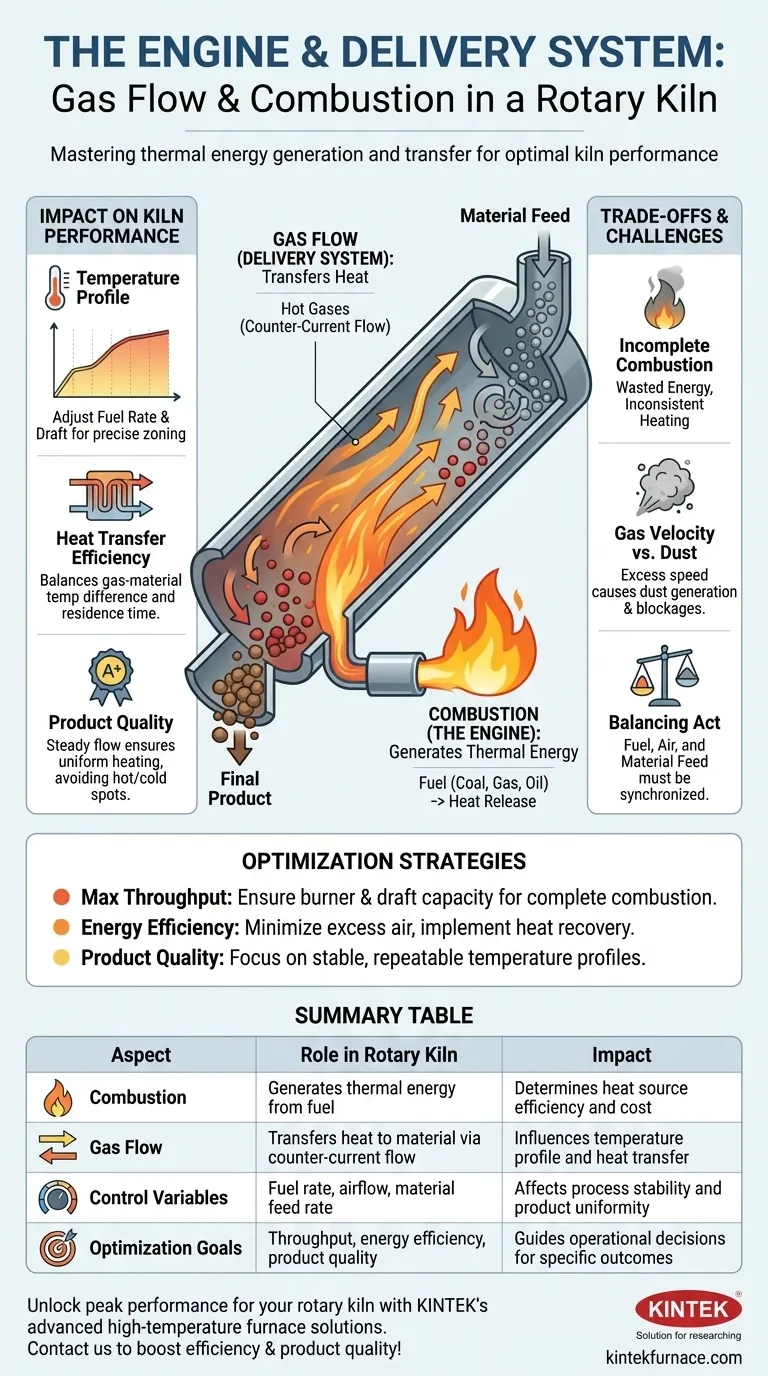

Tabella riassuntiva:

| Aspetto | Ruolo nel Forno Rotante | Impatto |

|---|---|---|

| Combustione | Genera energia termica dal combustibile | Determina l'efficienza e il costo della fonte di calore |

| Flusso di Gas | Trasferisce il calore al materiale tramite flusso in controcorrente | Influenza il profilo di temperatura e il trasferimento di calore |

| Variabili di Controllo | Portata combustibile, flusso d'aria, velocità alimentazione materiale | Influisce sulla stabilità del processo e sull'uniformità del prodotto |

| Obiettivi di Ottimizzazione | Produzione, efficienza energetica, qualità del prodotto | Guida le decisioni operative per risultati specifici |

Sblocca le massime prestazioni per il tuo forno rotante con le soluzioni avanzate di forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, tutti con profonda personalizzazione per soddisfare le tue esigenze di processo uniche. Contattaci oggi stesso per discutere come la nostra esperienza possa aumentare la tua efficienza e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa