I forni automatici per ceramiche dentali garantiscono un'elevata qualità di sinterizzazione attraverso la sincronizzazione precisa e automatizzata delle velocità di riscaldamento, delle temperature massime e della pressione del vuoto. Stabilendo un ambiente sottovuoto rigorosamente controllato, questi dispositivi estraggono attivamente l'aria dai pori della ceramica durante il ciclo di cottura. Questo processo facilita la diffusione delle particelle e la densificazione, producendo un restauro finale con elevata densità del materiale e minima porosità.

Il meccanismo fondamentale per la qualità risiede nell'eliminazione assistita dal vuoto delle sacche d'aria, combinata con la stabilità termica programmata. Ciò garantisce che la ceramica raggiunga la piena densificazione e la vetrificazione specifica richiesta sia per la durabilità strutturale che per la traslucenza estetica.

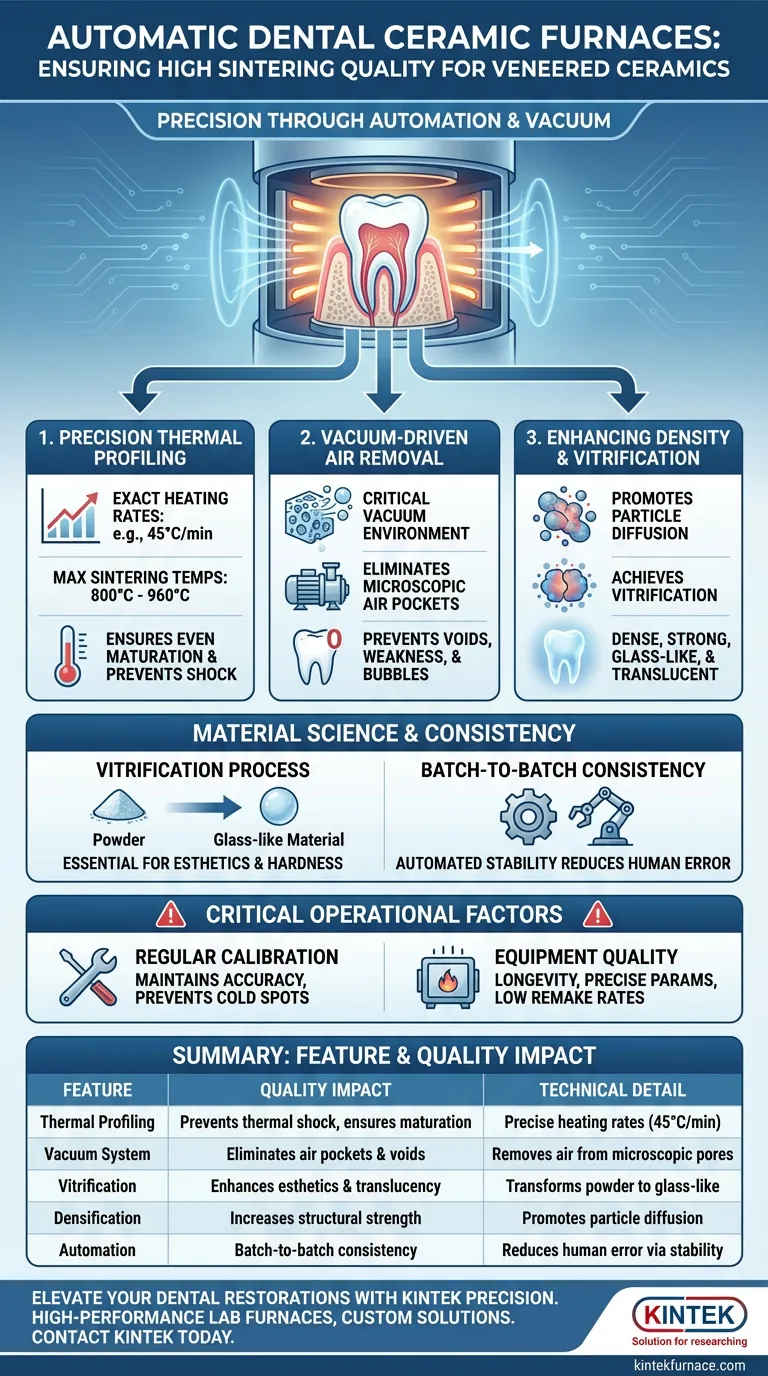

La Meccanica del Controllo Qualità

Precisione nella Profilazione Termica

Per prevenire shock termici e garantire una cottura uniforme, i forni automatici utilizzano velocità di riscaldamento esatte, come 45°C al minuto.

Mantengono il materiale a specifiche temperature massime di sinterizzazione, tipicamente comprese tra 800°C e 960°C a seconda del materiale.

Questa precisione programmata assicura che ogni strato della ceramica rivestita riceva l'esatta energia termica necessaria per una corretta maturazione.

Rimozione dell'Aria Guidata dal Vuoto

La caratteristica più critica per le ceramiche rivestite è l'applicazione di un ambiente sottovuoto.

Questo meccanismo estrae fisicamente l'aria dai pori microscopici all'interno dell'accumulo di polvere ceramica.

Rimuovendo quest'aria, il forno elimina potenziali vuoti che altrimenti risulterebbero in debolezze strutturali o bolle visibili nella glassa finale.

Miglioramento della Densità del Materiale

La combinazione di calore e vuoto promuove la diffusione delle particelle.

Man mano che le particelle si fondono, il materiale subisce densificazione, riducendo significativamente la porosità del rivestimento.

Ciò si traduce in un restauro non solo più resistente, ma anche più liscio e igienico per il paziente.

Principi di Scienza dei Materiali

Raggiungimento della Vetrificazione

Oltre alla semplice essiccazione, il forno spinge i materiali ceramici a subire la vetrificazione.

Questo processo trasforma la polvere ceramica in un materiale vetroso, essenziale per replicare le proprietà ottiche dei denti naturali.

La vetrificazione migliora il risultato estetico creando profondità e traslucenza, indurendo al contempo la superficie.

Coerenza da Lotto a Lotto

I forni automatici utilizzano sistemi avanzati di controllo della pressione e della temperatura per mantenere la stabilità del processo.

Ciò elimina la variabile dell'errore umano dall'equazione di cottura.

Di conseguenza, i laboratori possono garantire che la qualità dei restauri dentali rimanga coerente tra diversi lotti di produzione.

Fattori Operativi Critici

La Necessità della Calibrazione

Sebbene questi forni siano altamente automatizzati, sono macchine complesse soggette a deriva dei sensori nel tempo.

Una manutenzione e calibrazione regolari sono non negoziabili per mantenere l'accuratezza dei livelli di temperatura e vuoto.

La mancata manutenzione dell'unità può portare a "punti freddi" o a un vuoto insufficiente, compromettendo istantaneamente l'integrità del rivestimento.

L'Impatto della Qualità dell'Attrezzatura

Non tutti gli elementi riscaldanti e le pompe per vuoto offrono la stessa longevità o precisione.

Investire in un'unità con una reputazione di durabilità garantisce che i parametri di cottura rimangano fedeli per migliaia di cicli.

Unità più economiche potrebbero faticare a mantenere i rigorosi livelli di vuoto richiesti per lavori estetici di alta gamma, portando a tassi di rifacimento più elevati.

Garantire un Successo Clinico Coerente

Per massimizzare le capacità del tuo forno dentale automatico, allinea i tuoi protocolli operativi con i tuoi specifici obiettivi di output:

- Se il tuo focus principale è l'Estetica: Dai priorità ai controlli di calibrazione del vuoto, poiché la corretta rimozione dell'aria è il fattore più importante per ottenere una traslucenza impeccabile e prevenire la formazione di bolle.

- Se il tuo focus principale è la Resistenza e la Durabilità: Assicurati che i tuoi specifici programmi di cottura (velocità di riscaldamento e tempo di mantenimento) corrispondano rigorosamente alle linee guida del produttore della ceramica per garantire la piena densificazione delle particelle.

Sfruttando la precisione automatizzata di questi forni, converti la polvere ceramica grezza in un restauro denso, biocompatibile e vetroso che resiste ai rigori dell'ambiente orale.

Tabella Riassuntiva:

| Caratteristica | Impatto sulla Qualità | Dettaglio Tecnico |

|---|---|---|

| Profilazione Termica | Previene shock termici e assicura maturazione | Velocità di riscaldamento precise (es. 45°C/min) |

| Sistema Sottovuoto | Elimina sacche d'aria e vuoti | Rimuove l'aria dai pori microscopici della ceramica |

| Vetrificatione | Migliora estetica e traslucenza | Trasforma la polvere in materiale vetroso |

| Densificazione | Aumenta la resistenza strutturale | Promuove la diffusione delle particelle e bassa porosità |

| Automazione | Coerenza da lotto a lotto | Riduce l'errore umano tramite stabilità programmata |

Eleva i Tuoi Restaurati Dentali con la Precisione KINTEK

Ottenere il perfetto equilibrio tra traslucenza e resistenza richiede attrezzature che non vacillano mai. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di forni da laboratorio ad alte prestazioni, inclusi sistemi specializzati Muffle, Tube, Vacuum e CVD, tutti personalizzabili per soddisfare le esigenze rigorose dei moderni laboratori dentali e della ricerca sui materiali.

Non lasciare che la deriva dell'attrezzatura comprometta il tuo successo clinico. Sperimenta la potenza del controllo termico preciso e della tecnologia del vuoto superiore progettata per la durabilità. Contatta KINTEK oggi stesso per trovare la tua soluzione di forno personalizzata e assicurati che ogni restauro soddisfi i più alti standard di eccellenza.

Guida Visiva

Riferimenti

- Moritz Hoffmann, Bogna Stawarczyk. Mechanical Properties of High- and Low-Fusing Zirconia Veneering Ceramics Fired on Different Trays and Substrates. DOI: 10.3390/ma17102261

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la temperatura massima raggiungibile dal forno per la sinterizzazione della zirconia dentale Fast? Ottieni prestazioni di punta a 1650°C

- Quali sono i vantaggi dell'interfaccia operativa intelligente in un forno per ceramica? Migliorare la precisione e l'efficienza del laboratorio dentistico

- Quali sono le capacità della sinterizzazione rapida per la zirconia dentale al poltrona? Ottenere restauri ad alta resistenza in giornata

- Cos'è la sinterizzazione in un laboratorio odontotecnico? Il passo essenziale per restauri forti e durevoli

- Qual è il ruolo di un forno per la stampa 3D in odontoiatria? Trasformare i pezzi stampati in restauri dentali durevoli

- Cos'è un forno di sinterizzazione della zirconia? Sblocca ceramiche dentali ad alta resistenza ed estetiche

- Che tipi di materiali possono processare i forni dentali? Sblocca la precisione per ceramiche e vetroceramiche

- Quali tipi di restauri dentali possono essere fabbricati utilizzando un forno per porcellana? Crea sorrisi realistici e durevoli