In fondo, un sistema di raffreddamento avanzato in un forno di sinterizzazione fornisce il controllo sulla fase più critica della creazione di un restauro dentale. Abilitando un raffreddamento rapido ma uniforme, questi sistemi riducono drasticamente il rischio di shock termico, che previene crepe, deformazioni e altri difetti. Ciò assicura che la protesi finale abbia la massima resistenza, una vestibilità precisa e una qualità estetica superiore.

Il raffreddamento incontrollato è la fonte primaria di stress termico nei materiali sinterizzati. I sistemi di raffreddamento avanzati non riguardano solo la velocità; sono strumenti sofisticati per gestire questo stress, traducendosi direttamente in maggiore qualità, maggiore consistenza e migliore efficienza di laboratorio.

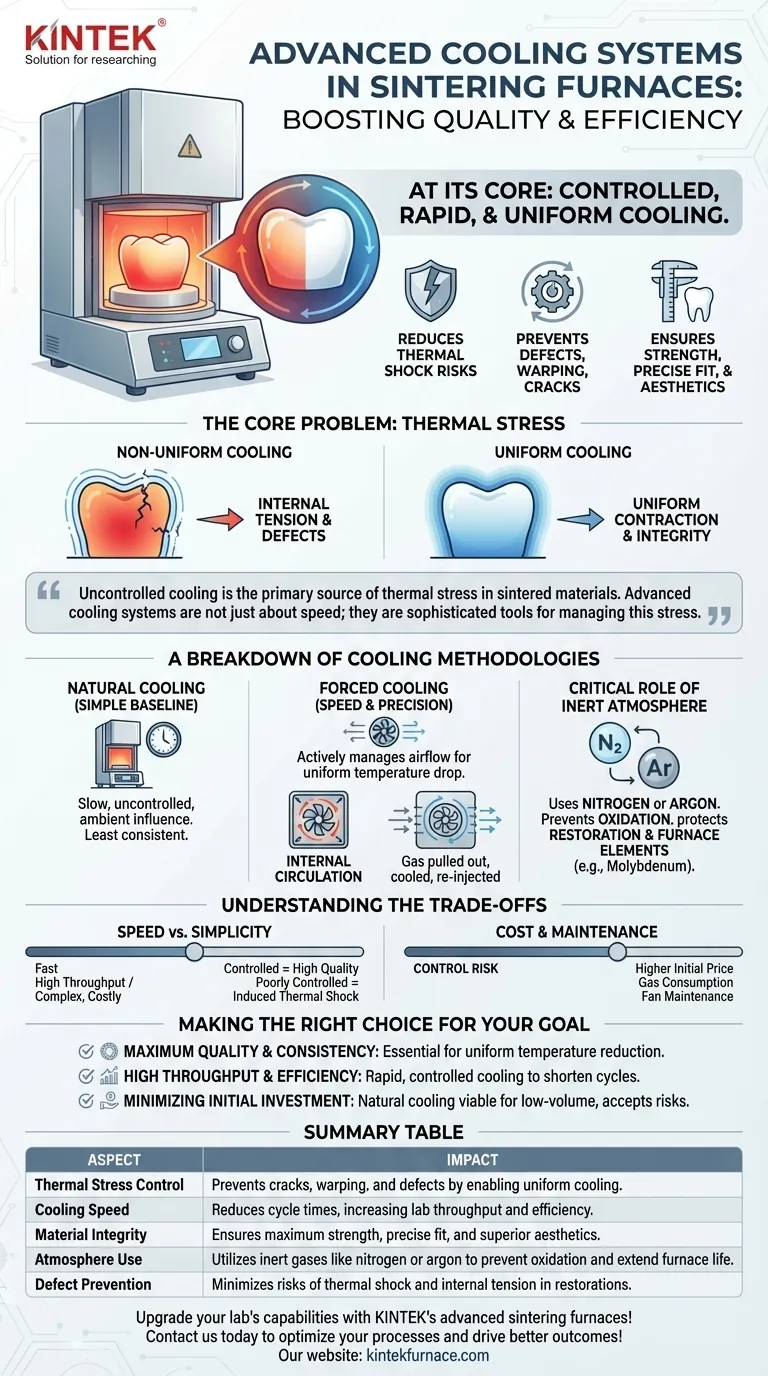

Il problema principale: lo stress termico durante il raffreddamento

Per comprendere il valore del raffreddamento avanzato, è necessario innanzitutto comprendere la fisica di ciò che accade quando un materiale come la zirconia si raffredda dalla sua temperatura di sinterizzazione di oltre 1500°C.

Come il raffreddamento non uniforme crea difetti

Quando un restauro si raffredda, si contrae. Se una parte del restauro si raffredda più velocemente di un'altra – ad esempio, i bordi esterni sottili si raffreddano prima del nucleo denso – si crea un'enorme tensione interna.

Questa tensione, nota come stress termico, è la causa principale della maggior parte dei guasti post-sinterizzazione. Il materiale viene letteralmente tirato a parte dall'interno.

L'impatto sui restauri dentali

Quando lo stress termico supera l'integrità strutturale del materiale, compaiono difetti. Questi possono variare da fessure microscopiche che compromettono la stabilità a lungo termine a vere e proprie fratture che rendono il restauro inutilizzabile.

Anche se il restauro non si rompe, questo stress può causare deformazioni, portando a una scarsa adattabilità marginale – un guasto critico nelle protesi dentali.

Una ripartizione delle metodologie di raffreddamento

I forni di sinterizzazione impiegano diversi metodi per gestire questo processo di raffreddamento, che vanno dal semplice all'altamente sofisticato.

Raffreddamento naturale: la base semplice

Il raffreddamento naturale comporta semplicemente lasciare che il forno e il suo contenuto si raffreddino da soli. Questo processo è lento, spesso richiede diverse ore.

Sebbene sia semplice e non richieda macchinari aggiuntivi, offre il minimo controllo. La velocità di raffreddamento è fortemente influenzata dalla temperatura ambiente della stanza e dalle correnti d'aria, portando a risultati meno coerenti.

Raffreddamento forzato: velocità e precisione

Il raffreddamento forzato accelera attivamente il processo utilizzando aria circolante o gas inerte. Questa è la base di tutti i sistemi di raffreddamento avanzati.

Gestendo attivamente il flusso d'aria, il forno può ottenere un calo di temperatura molto più veloce e, soprattutto, più uniforme su tutto il restauro.

Circolazione interna vs. esterna

Il raffreddamento forzato si ottiene tipicamente in uno di due modi. La circolazione interna utilizza ventilatori all'interno della camera del forno per muovere l'atmosfera riscaldata, uniformando la temperatura.

La circolazione esterna estrae il gas caldo dalla camera, lo fa passare attraverso uno scambiatore di calore per raffreddarlo, quindi inietta nuovamente il gas raffreddato. Ciò fornisce un grado ancora maggiore di controllo e velocità.

Il ruolo critico di un'atmosfera inerte

I sistemi di raffreddamento avanzati non si limitano a far circolare l'aria; utilizzano gas specifici per creare un ambiente controllato e privo di ossigeno.

Perché si usa l'azoto o l'argon

Il mezzo utilizzato per il raffreddamento forzato è tipicamente un gas inerte di elevata purezza come l'azoto o l'argon.

Alle temperature estreme all'interno di un forno, l'ossigeno può reagire e degradare sia il restauro che gli elementi riscaldanti del forno (spesso fatti di molibdeno). Un gas inerte crea un'atmosfera protettiva e non reattiva.

Proteggere il forno e il restauro

L'utilizzo di un'atmosfera inerte previene l'ossidazione, preservando l'integrità strutturale e la stabilità del colore del restauro in zirconia.

Prolunga anche significativamente la vita degli costosi elementi riscaldanti del forno, riducendo i costi di manutenzione a lungo termine e i tempi di inattività.

Comprendere i compromessi

Sebbene il raffreddamento avanzato offra chiari vantaggi, è importante comprendere le considerazioni associate.

Velocità vs. semplicità

Un forno con raffreddamento forzato avanzato completerà un ciclo molto più velocemente di uno che si basa sul raffreddamento naturale, aumentando significativamente la produttività giornaliera di un laboratorio. Tuttavia, questo comporta un aumento della complessità meccanica.

Il rischio di un raffreddamento mal controllato

La velocità è un vantaggio solo quando è controllata. Un sistema di raffreddamento forzato eccessivamente aggressivo o che crea una corrente d'aria non uniforme può effettivamente indurre shock termico e causare le crepe che dovrebbe prevenire.

Costi e considerazioni sulla manutenzione

I forni dotati di sistemi di raffreddamento avanzati hanno un prezzo di acquisto iniziale più elevato. Introducono anche costi operativi, come il consumo di gas azoto o argon e la manutenzione per ventilatori e sistemi di circolazione.

Fare la scelta giusta per il tuo obiettivo

La giusta strategia di raffreddamento dipende interamente dalle tue priorità operative e dai tuoi standard di qualità.

- Se il tuo obiettivo primario è la massima qualità e coerenza: Un sistema di raffreddamento forzato avanzato che garantisca una riduzione uniforme della temperatura è essenziale.

- Se il tuo obiettivo primario è un'elevata produttività ed efficienza: Un sistema con raffreddamento forzato rapido e controllato è necessario per abbreviare i tempi di ciclo e aumentare la produzione.

- Se il tuo obiettivo primario è minimizzare l'investimento iniziale: Il raffreddamento naturale può essere un'opzione valida per i laboratori a basso volume, ma devi accettare tempi di consegna più lenti e un rischio maggiore di risultati incoerenti.

In definitiva, padroneggiare il processo di raffreddamento è fondamentale per padroneggiare la qualità e la resistenza dei tuoi restauri finali.

Tabella riassuntiva:

| Aspetto | Impatto |

|---|---|

| Controllo dello stress termico | Previene crepe, deformazioni e difetti consentendo un raffreddamento uniforme |

| Velocità di raffreddamento | Riduce i tempi di ciclo, aumentando la produttività e l'efficienza del laboratorio |

| Integrità del materiale | Garantisce massima resistenza, adattamento preciso e estetica superiore |

| Uso dell'atmosfera | Utilizza gas inerti come azoto o argon per prevenire l'ossidazione e prolungare la vita del forno |

| Prevenzione dei difetti | Minimizza i rischi di shock termico e tensione interna nei restauri |

Migliora le capacità del tuo laboratorio con i forni di sinterizzazione avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni su misura per alte temperature, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo maggiore efficienza, coerenza e qualità per i restauri dentali. Contattaci oggi per discutere come i nostri forni possono ottimizzare i tuoi processi di sinterizzazione e portare a risultati migliori!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali