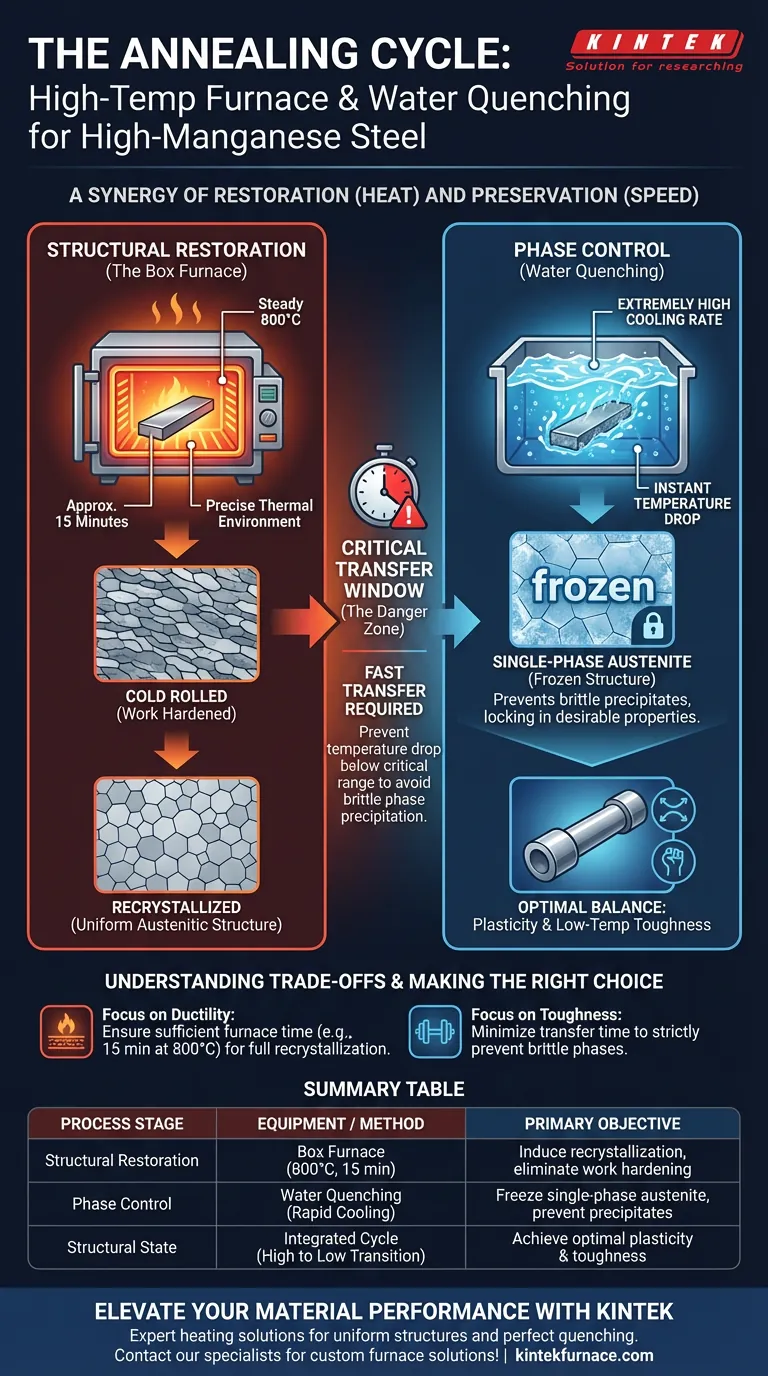

La collaborazione tra un forno a muffola ad alta temperatura e il raffreddamento ad acqua è definita da un ciclo di ripristino e conservazione. Il forno da laboratorio riscalda l'acciaio a una temperatura stabile di 800°C, inducendo la ricristallizzazione completa per invertire gli effetti della laminazione a freddo ed eliminare l'incrudimento. Immediatamente dopo questa fase di riscaldamento, il raffreddamento ad acqua applica una rapida velocità di raffreddamento per "congelare" la struttura interna del metallo, prevenendo la formazione di fasi fragili e bloccando l'austenite monofase desiderata.

Questo processo si basa sul forno per ripristinare la microstruttura attraverso il calore e sul quench per preservare tale struttura attraverso la velocità. Insieme, trasformano l'acciaio incrudito in un materiale con un equilibrio ottimale di plasticità e tenacità a bassa temperatura.

Il Ruolo del Forno a Muffola: Ripristino Strutturale

La prima fase del processo di ricottura ha lo scopo esclusivo di correggere le deformità microstrutturali causate da lavorazioni precedenti, come la laminazione a freddo.

Induzione della Ricristallizzazione Completa

Il forno a muffola da laboratorio fornisce un ambiente termico preciso, mantenendo una temperatura costante di 800°C.

A questa temperatura specifica, le strutture granulari deformate all'interno dell'acciaio iniziano a riorganizzarsi. Questo apporto termico è necessario per la nucleazione e la crescita di nuovi grani privi di tensioni, che sostituiscono quelli distorti.

Eliminazione dell'Incrudimento

La laminazione a freddo aumenta la resistenza ma riduce drasticamente la duttilità, un fenomeno noto come incrudimento.

Mantenendo l'acciaio alla temperatura – tipicamente per circa 15 minuti – il forno allevia le tensioni interne. Questo trasforma il materiale in una struttura a grana fine austenitica uniforme, che costituisce la base per la duttilità.

Il Ruolo del Raffreddamento ad Acqua: Controllo di Fase

Mentre il forno prepara la struttura, la fase di quench è responsabile della sua cattura. Il successo dell'intero processo dipende dalla velocità di questa transizione.

Congelamento dell'Austenite Monofase

All'uscita dal forno, l'acciaio si trova in uno stato di austenite monofase, stabile ad alte temperature ma instabile durante il raffreddamento lento.

Il raffreddamento ad acqua utilizza una velocità di raffreddamento estremamente elevata. Questo abbassa istantaneamente la temperatura dell'acciaio, forzando la struttura ad alta temperatura a rimanere stabile anche a temperatura ambiente.

Prevenzione della Precipitazione Fragile

Se all'acciaio fosse permesso di raffreddarsi lentamente (raffreddamento ad aria), carburi o altre fasi fragili precipiterebbero dalla soluzione solida.

Questi precipitati agiscono come concentratori di stress che indeboliscono il materiale. Il rapido quench sopprime completamente questa precipitazione, garantendo che l'acciaio mantenga la plasticità e la tenacità richieste per applicazioni a bassa temperatura.

Comprensione dei Compromessi

Sebbene questa combinazione di riscaldamento e raffreddamento rapido sia efficace, introduce specifici rischi di processo che devono essere gestiti.

La Finestra Temporale di Trasferimento

La zona critica di pericolo è il trasferimento fisico dal forno al bagno d'acqua.

Se questo trasferimento è troppo lento, la temperatura dell'acciaio scenderà al di sotto dell'intervallo critico prima di raggiungere l'acqua. Ciò consente la precipitazione parziale di fasi fragili, rendendo inefficace il successivo quench.

Shock Termico e Geometria

Il raffreddamento ad acqua induce un massiccio shock termico dovuto alla rapida differenza di temperatura.

Sebbene l'acciaio ad alto contenuto di manganese gestisca generalmente bene questo aspetto, componenti con geometrie complesse o spessori variabili possono subire deformazioni o tensioni residue se non immersi uniformemente.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere proprietà meccaniche superiori nell'acciaio ad alto contenuto di manganese, è necessario trattare le fasi di riscaldamento e raffreddamento come un'unica operazione continua.

- Se il tuo obiettivo principale è ripristinare la duttilità: Assicurati che il tempo di mantenimento nel forno sia sufficiente (ad esempio, 15 minuti a 800°C) per garantire la ricristallizzazione completa della struttura granulare.

- Se il tuo obiettivo principale è la tenacità a bassa temperatura: Riduci al minimo il tempo di trasferimento tra il forno e il bagno d'acqua per prevenire rigorosamente la precipitazione di fasi fragili.

Padroneggiando la tempistica tra il ripristino termico e la solidificazione rapida, garantisci che il tuo materiale funzioni in modo affidabile anche in ambienti difficili.

Tabella Riassuntiva:

| Fase del Processo | Attrezzatura / Metodo | Temperatura e Tempo | Obiettivo Primario |

|---|---|---|---|

| Ripristino Strutturale | Forno a Muffola | 800°C per 15 minuti | Indurre la ricristallizzazione completa ed eliminare l'incrudimento |

| Controllo di Fase | Raffreddamento ad Acqua | Raffreddamento Rapido (Istante) | Congelare l'austenite monofase e prevenire la precipitazione fragile |

| Stato Strutturale | Ciclo Integrato | Transizione da Alta a Bassa Temperatura | Ottenere plasticità ottimale e tenacità a bassa temperatura |

Migliora le Prestazioni dei Tuoi Materiali con KINTEK

La ricottura di precisione dell'acciaio ad alto contenuto di manganese richiede una consistenza termica impeccabile e una lavorazione rapida. Supportato da ricerca e sviluppo e produzione di esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, insieme a forni ad alta temperatura da laboratorio personalizzabili progettati per soddisfare le tue esigenze metallurgiche uniche.

Le nostre soluzioni di riscaldamento avanzate garantiscono strutture granulari uniformi, mentre i nostri design ingegnerizzati da esperti minimizzano i tempi di trasferimento per risultati di quench perfetti. Trasforma oggi stesso l'efficienza del tuo laboratorio: Contatta subito i nostri specialisti per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Lu, Shao-Lun, Max-Planck-Institut für Nachhaltige Materialien. Making High Mn Steel by Sustainable Ferromanganese Pre-alloy for Cryogenic Applications. DOI: 10.5281/zenodo.17520991

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è la funzione di una fornace a muffola ad alta temperatura nella preparazione di ZnO-SP? Padroneggiare il controllo della sintesi su nanoscala

- Come garantisce una fornace a muffola un riscaldamento uniforme e previene la contaminazione? Scopri i Segreti Chiave del Design

- Perché un forno a resistenza a scatola da laboratorio è essenziale per simulare l'esposizione a lungo termine all'ossidazione ad alta temperatura?

- Quali caratteristiche di sicurezza sono associate ai forni a muffola? Protezione essenziale per i processi di laboratorio

- Quali considerazioni sulla sicurezza sono importanti quando si utilizza un forno a muffola? Garantire operazioni sicure ad alta temperatura

- Perché la calcinazione ad alta temperatura è necessaria per NiFe2O4? Ottimizzare la formazione dello spinello con forni a muffola industriali

- Qual è la funzione principale di un forno a resistenza a scatola ad alta temperatura? Ottimizzare l'omogeneizzazione delle superleghe

- Qual è il ruolo critico di un forno a muffola ad alta temperatura nella sintesi di Cu/CuFeO2? Padronanza della Trasformazione di Fase