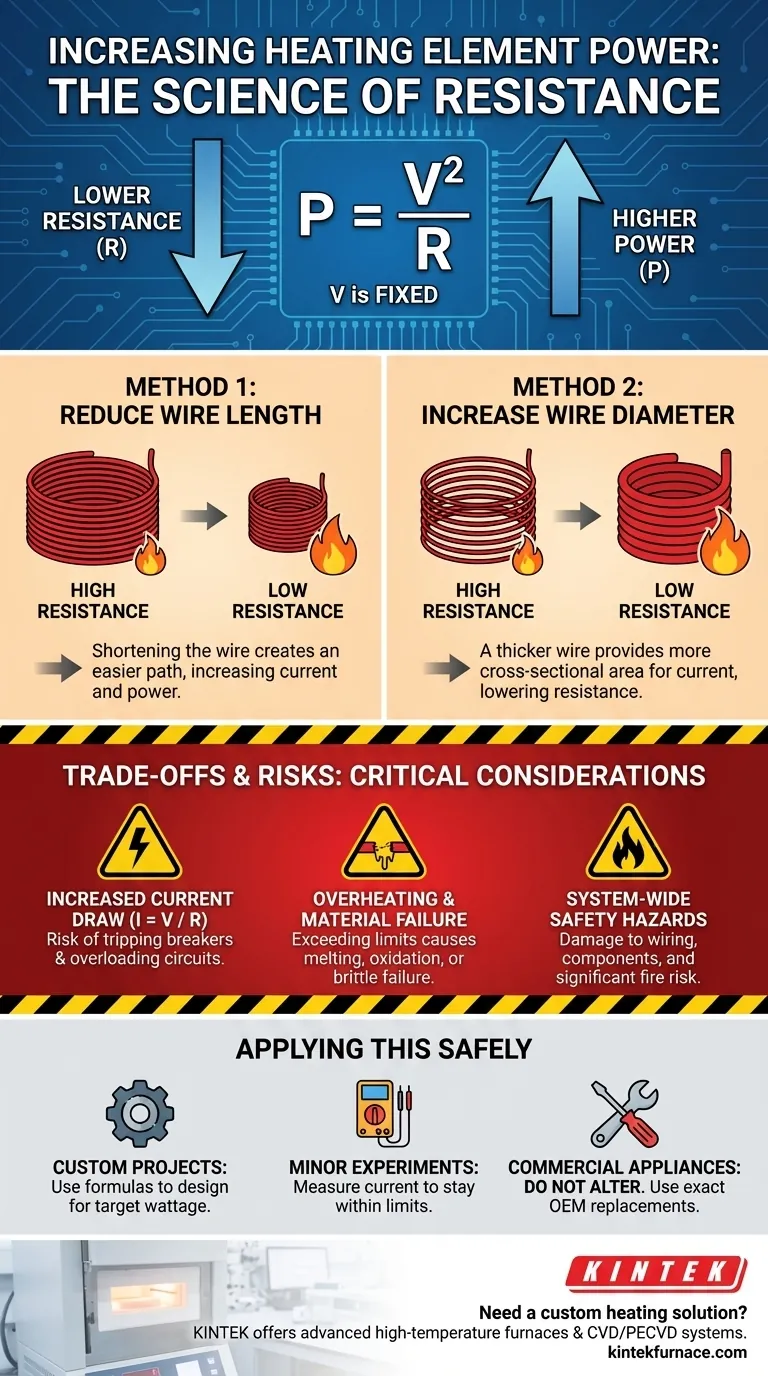

In breve, si aumenta la potenza di un elemento riscaldante diminuendo la sua resistenza elettrica. I due modi più comuni per ottenere ciò sono riducendo la lunghezza del filo dell'elemento o aumentando il diametro di quel filo. Entrambe le azioni creano un percorso più facile per l'elettricità, facendo sì che l'elemento assorba più corrente e produca più calore a una data tensione.

Il principio fondamentale è una relazione inversa: per aumentare la potenza in uscita, è necessario diminuire la resistenza dell'elemento riscaldante. Per qualsiasi dispositivo collegato a una presa a muro standard, la tensione è fissa. Abbassare la resistenza è l'unico modo per assorbire più corrente e quindi generare più calore.

La fisica della potenza di riscaldamento

Per modificare efficacemente un elemento riscaldante, è necessario prima comprendere la relazione fondamentale tra tensione, resistenza e potenza. Questa relazione governa il funzionamento di tutti i riscaldatori resistivi, dalle tostiere ai forni industriali.

La formula della potenza che conta

Per un elemento riscaldante collegato a una sorgente di tensione fissa come una presa a muro, la formula più importante è Potenza (P) = Tensione (V)² / Resistenza (R).

Poiché la tensione (V) è costante, questa formula chiarisce che la potenza è inversamente proporzionale alla resistenza. Se si riduce la resistenza, la potenza in uscita aumenta. Se si aumenta la resistenza, la potenza diminuisce.

Come le dimensioni fisiche dettano la resistenza

La resistenza di un filo è determinata da tre fattori: la sua lunghezza, la sua area della sezione trasversale e il materiale di cui è fatto (la sua resistività).

Un filo più lungo e sottile ha una resistenza maggiore, mentre un filo più corto e spesso ha una resistenza minore. Pensatela come l'acqua che scorre attraverso un tubo: un tubo lungo e stretto limita il flusso più di uno corto e largo.

Metodo 1: Ridurre la lunghezza dell'elemento

Accorciando il filo, si riduce la distanza totale che l'elettricità deve percorrere. Ciò diminuisce l'opposizione complessiva alla corrente.

Con meno resistenza (R), la formula P = V²/R mostra che la potenza in uscita (P) aumenterà significativamente.

Metodo 2: Aumentare il diametro del filo

L'utilizzo di un filo più spesso per l'elemento aumenta la sua area della sezione trasversale. Ciò fornisce più spazio fisico per il flusso della corrente elettrica.

Questo "percorso più ampio" abbassa drasticamente la resistenza del filo, facendogli assorbire più corrente e produrre più calore per la stessa lunghezza.

Comprendere i compromessi e i rischi

Aumentare la potenza di un elemento riscaldante non è una semplice modifica; ha conseguenze critiche per l'intero sistema elettrico e la sicurezza del dispositivo. Ignorare questi compromessi può portare a guasti alle apparecchiature o incendi.

Aumento dell'assorbimento di corrente

L'abbassamento della resistenza di un elemento lo farà assorbire molta più corrente elettrica (Ampere). La formula è Corrente (I) = Tensione (V) / Resistenza (R).

I circuiti della tua casa sono protetti da interruttori o fusibili tarati per una corrente massima (ad esempio, 15 o 20 Ampere). Un elemento modificato può facilmente superare questo limite, facendo scattare l'interruttore o, nel peggiore dei casi, sovraccaricando il cablaggio nelle pareti.

Surriscaldamento e guasto del materiale

L'elemento stesso diventerà significativamente più caldo. I fili degli elementi riscaldanti, come il Nichelcromo, sono progettati per funzionare fino a una specifica temperatura massima.

Spingere un elemento oltre la sua potenza nominale può causare il suo surriscaldamento, l'ossidazione rapida, la fragilità o semplicemente la fusione, portando a un guasto permanente.

Pericoli per la sicurezza a livello di sistema

Un elemento riscaldante fa parte di un sistema più ampio. L'involucro del dispositivo, il cablaggio e i componenti interni sono stati tutti progettati per gestire il calore prodotto dall'elemento originale.

Aumentare drasticamente la potenza termica può fondere componenti in plastica, danneggiare il cablaggio interno e creare un serio rischio di incendio. Gli apparecchi commerciali sono attentamente progettati per la sicurezza e la loro modifica annulla questa protezione.

Come applicare questo al tuo progetto

Prima di apportare modifiche, è necessario valutare il proprio obiettivo e il contesto del progetto.

- Se il tuo obiettivo principale è la progettazione di un nuovo elemento per un progetto personalizzato: Utilizza le formule di potenza (P=V²/R e R=ρL/A) per calcolare la lunghezza e il diametro precisi del filo necessari per raggiungere in sicurezza la potenza desiderata.

- Se il tuo obiettivo principale è un leggero aumento di potenza in un esperimento controllato: Accorciare leggermente un elemento esistente è il metodo più diretto, ma è necessario misurare la variazione dell'assorbimento di corrente per assicurarsi di non superare i limiti del circuito.

- Se il tuo obiettivo principale è la riparazione o la modifica di un apparecchio commerciale: Non alterare l'elemento riscaldante. È fondamentale sostituirlo con un pezzo originale (OEM) esatto per mantenere la sua sicurezza e integrità operativa.

Comprendere questi principi fondamentali ti consente di progettare e lavorare con gli elementi riscaldanti in modo efficace e, soprattutto, sicuro.

Tabella riassuntiva:

| Metodo | Azione | Effetto sulla Resistenza | Considerazione chiave |

|---|---|---|---|

| Ridurre la Lunghezza | Accorciare il filo | Diminuisce | Rischio di surriscaldamento e sovraccarico del circuito |

| Aumentare il Diametro | Usare filo più spesso | Diminuisce | Limiti del materiale e compatibilità del sistema |

Hai bisogno di una soluzione di riscaldamento personalizzata per il tuo laboratorio? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni avanzati ad alta temperatura come Forni a Muffola, a Tubo, Rotanti, a Vuoto e ad Atmosfera e Sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e la sicurezza del tuo laboratorio con soluzioni su misura!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque