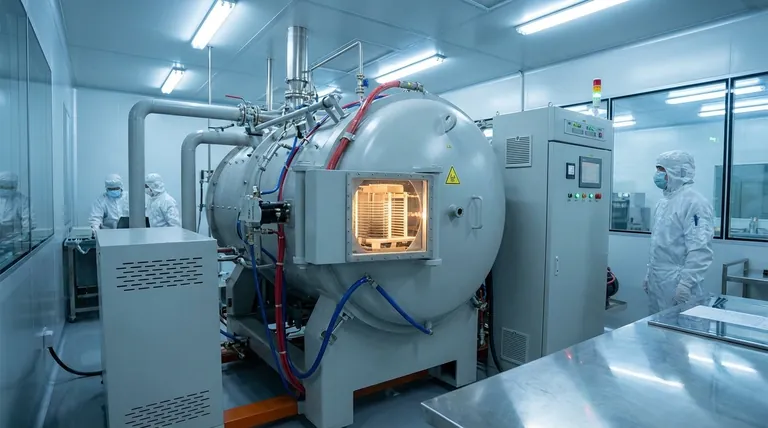

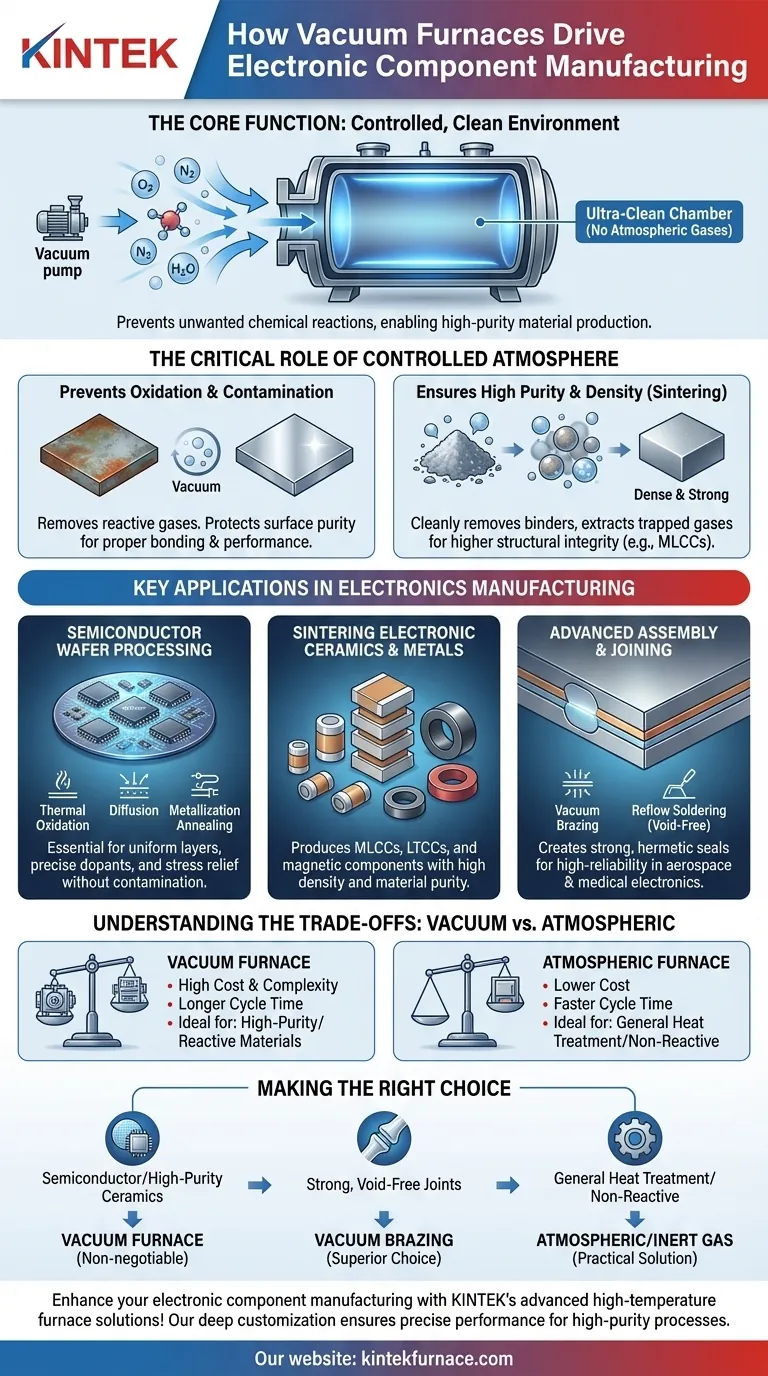

Nella sua essenza, un forno a vuoto viene utilizzato nella produzione di componenti elettronici per creare un ambiente ultra-pulito e controllato, privo di gas atmosferici. Ciò previene reazioni chimiche indesiderate come l'ossidazione, consentendo la produzione di materiali e componenti ad alte prestazioni e alta purezza come circuiti integrati, wafer semiconduttori e ceramiche elettroniche specializzate.

La funzione essenziale di un forno a vuoto non è semplicemente quella di fornire calore, ma di eliminare i contaminanti atmosferici. Questo controllo è la chiave per ottenere le specifiche proprietà dei materiali e l'integrità strutturale richieste dall'elettronica moderna ad alta precisione.

Il Ruolo Critico di un'Atmosfera Controllata

La ragione principale per utilizzare un forno a vuoto è rimuovere i gas reattivi, ovvero ossigeno, azoto e vapore acqueo. Alle alte temperature richieste da molti processi di produzione, questi gas possono reagire e degradare i materiali in lavorazione.

Prevenzione dell'Ossidazione e della Contaminazione

La maggior parte dei materiali elettronici, in particolare metalli e silicio, si ossida rapidamente se riscaldata in presenza di aria. Questa ossidazione può alterare le proprietà elettriche, inibire la corretta adesione e, in definitiva, causare il guasto del componente.

Un forno a vuoto aspira la camera di processo, rimuovendo questi gas reattivi e creando un ambiente pulito. Ciò assicura che la superficie del materiale rimanga pura e che le sue proprietà intrinseche siano preservate.

Garantire Alta Purezza e Densità

Processi come la sinterizzazione prevedono il riscaldamento di materiali in polvere (come ceramiche o metalli) fino a quando le loro particelle non si fondono insieme. Un vuoto è fondamentale in questo caso per due ragioni.

In primo luogo, rimuove in modo pulito gli agenti leganti utilizzati nella fase iniziale di formatura (sbiancamento o debinding). In secondo luogo, estrae i gas intrappolati tra le particelle di polvere, consentendo al materiale di raggiungere una maggiore densità e resistenza strutturale. Questo è essenziale per componenti come i Multilayer Ceramic Capacitors (MLCCs).

Applicazioni Chiave nella Produzione Elettronica

Fornendo questo ambiente incontaminato ad alta temperatura, i forni a vuoto abilitano diverse fasi critiche di produzione che altrimenti sarebbero impossibili.

Lavorazione dei Wafer Semiconduttori

Nella fabbricazione dei semiconduttori, anche una contaminazione microscopica può rovinare un intero lotto di circuiti integrati.

I forni a vuoto sono essenziali per processi come l'ossidazione termica, in cui uno strato di biossido di silicio perfettamente uniforme viene fatto crescere su un wafer di silicio. Sono utilizzati anche per la diffusione per introdurre droganti con precisione e per la ricottura di metallizzazione per alleviare lo stress nei film metallici sottili senza causare ossidazione.

Sinterizzazione di Ceramiche ed Elementi Metallici Elettronici

Molti componenti elettronici avanzati sono realizzati con ceramiche o materiali magnetici specializzati.

La sinterizzazione sotto vuoto è utilizzata per produrre MLCC, LTCC (Ceramiche a Bassa Temperatura Co-fuso) e vari componenti magnetici. Il controllo preciso dell'atmosfera assicura che queste parti soddisfino i rigorosi requisiti di purezza del materiale e di prestazione.

Assemblaggio e Giunzione Avanzati

Unire materiali dissimili è una sfida comune nell'elettronica. La brasatura sottovuoto utilizza un metallo d'apporto per creare una saldatura forte ed ermetica tra i componenti nel vuoto.

Questo processo impedisce la formazione di ossidi sulle superfici di giunzione, che creerebbero un legame debole. Il risultato è una connessione pulita, forte e priva di vuoti, fondamentale per applicazioni ad alta affidabilità nell'elettronica aerospaziale e medica. Allo stesso modo, alcuni processi di saldatura a rifusione di fascia alta vengono eseguiti sottovuoto per eliminare i vuoti nelle giunzioni di saldatura.

Comprendere i Compromessi: Forni a Vuoto vs. Forni Atmosferici

Sebbene potenti, un forno a vuoto non è sempre la scelta necessaria. Comprendere i suoi compromessi rispetto ai forni atmosferici o "a scatola" più semplici è fondamentale.

Costo e Complessità

I forni a vuoto sono significativamente più costosi da acquistare e gestire. La necessità di pompe per il vuoto robuste, meccanismi di tenuta complessi e sistemi di controllo avanzati aumenta sia il costo iniziale di capitale che la manutenzione continua.

Tempo Ciclo

Raggiungere un alto vuoto richiede tempo. Inoltre, il raffreddamento di un carico nel vuoto è più lento perché il trasferimento di calore convettivo è notevolmente ridotto. Ciò può portare a cicli di processo complessivi più lunghi rispetto ai forni atmosferici che possono utilizzare gas forzato per il raffreddamento.

Quando un Forno Più Semplice è Sufficiente

Per molti trattamenti termici generici o per la lavorazione di materiali meno reattivi, un forno atmosferico standard o un forno a scatola spurgato con un gas inerte (come l'azoto) è perfettamente adeguato. Queste sono soluzioni più semplici, più veloci e più convenienti quando la purezza estrema non è il requisito principale.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a vuoto dipende interamente dalla sensibilità dei tuoi materiali e dai requisiti di prestazione del componente finale.

- Se il tuo obiettivo principale è la fabbricazione di semiconduttori o ceramiche ad alta purezza (MLCC, LTCC): Un forno a vuoto è inderogabile per prevenire contaminazioni catastrofiche e garantire le proprietà desiderate del materiale.

- Se il tuo obiettivo principale è creare giunzioni forti e prive di vuoti per parti ad alta affidabilità: La brasatura sottovuoto è la scelta superiore per garantire la massima integrità e pulizia della giunzione.

- Se il tuo obiettivo principale è il trattamento termico generale o la lavorazione di materiali non reattivi: Un forno atmosferico o a gas inerte è spesso la soluzione più pratica ed economicamente vantaggiosa.

In definitiva, padroneggiare la moderna produzione elettronica richiede la comprensione che l'ambiente di processo è importante quanto il materiale stesso.

Tabella Riassuntiva:

| Applicazione | Processo Chiave | Vantaggi |

|---|---|---|

| Lavorazione Wafer Semiconduttori | Ossidazione termica, diffusione, ricottura di metallizzazione | Previene la contaminazione, garantisce strati uniformi, introduzione precisa dei droganti |

| Sinterizzazione Ceramiche ed Elementi Metallici Elettronici | Debinding, sinterizzazione per MLCC, LTCC | Raggiunge alta densità, resistenza strutturale, purezza del materiale |

| Assemblaggio e Giunzione Avanzati | Brasatura sottovuoto, saldatura a rifusione | Crea saldature ermetiche e forti, elimina i vuoti nelle giunzioni |

Migliora la tua produzione di componenti elettronici con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo forni a Muffle, a Tubo, Rotativi, Forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD personalizzati in base alle tue esigenze uniche. Le nostre approfondite capacità di personalizzazione assicurano prestazioni precise per processi ad alta purezza, aiutandoti a ottenere proprietà del materiale e affidabilità superiori. Contattaci oggi per discutere di come possiamo ottimizzare la tua produzione e guidare l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità