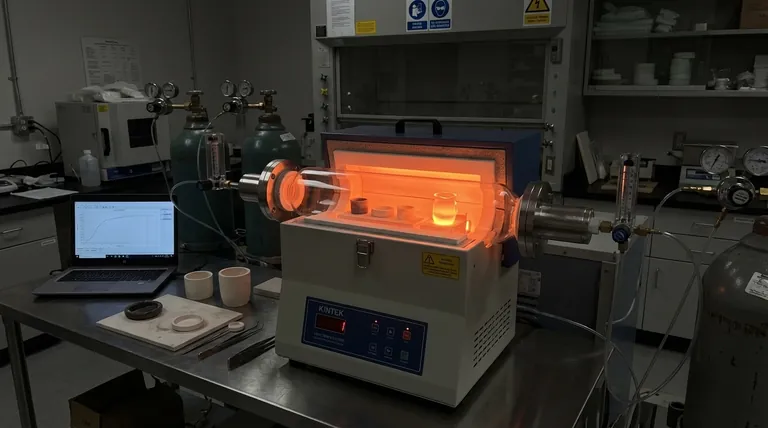

Nell'industria del vetro e della ceramica, una fornace a tubo è uno strumento di precisione per eseguire trattamenti termici critici ad alta temperatura. Questi processi, tra cui sinterizzazione, ricottura e cottura, non riguardano solo il riscaldamento; riguardano la trasformazione fondamentale delle materie prime in componenti finiti con proprietà specifiche e ingegnerizzate come resistenza superiore, durabilità e integrità strutturale.

Il valore fondamentale di una fornace a tubo non risiede semplicemente nella sua capacità di generare alte temperature, ma nella sua capacità di creare un ambiente altamente controllato e isolato. È questa precisione che consente la trasformazione di materiali di base in prodotti in vetro e ceramica ad alte prestazioni.

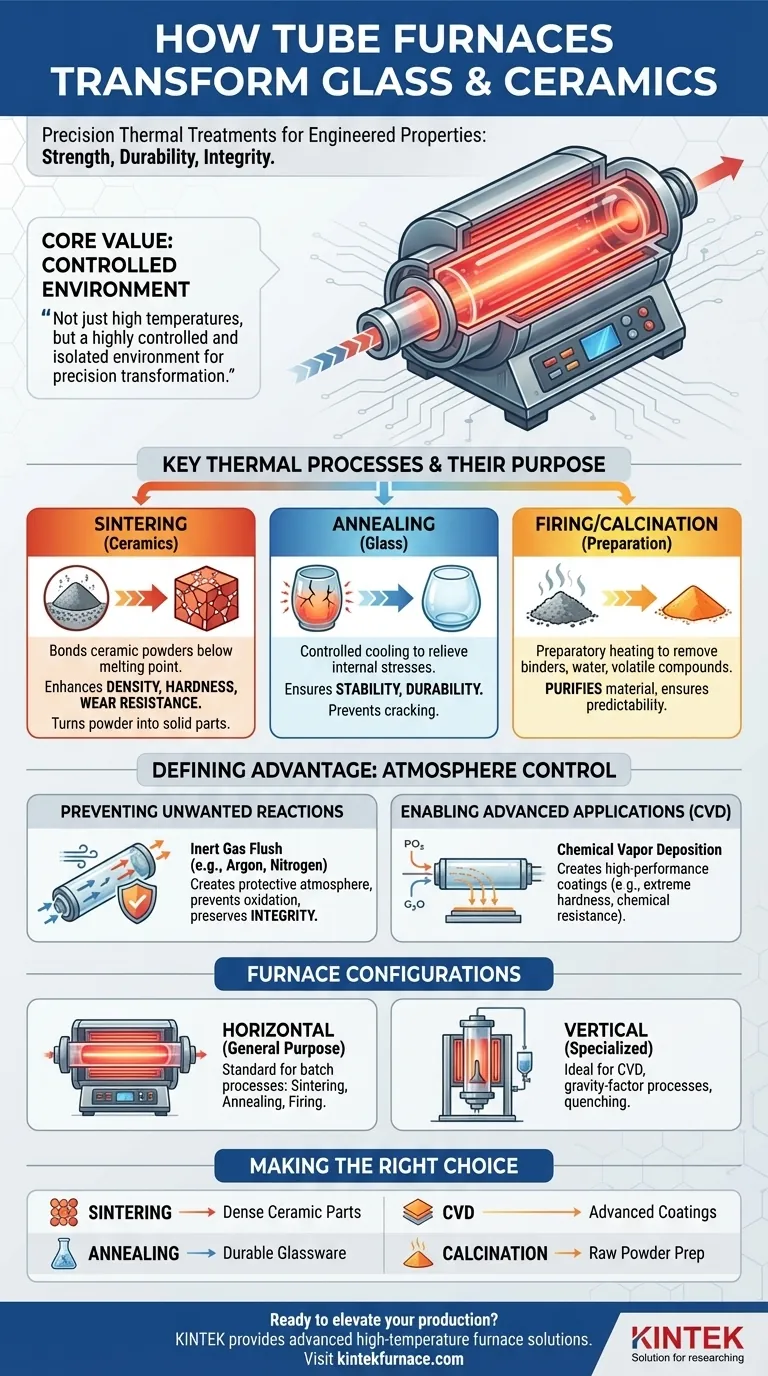

Processi Termici Chiave e il Loro Scopo

La funzione principale di una fornace a tubo è applicare un ciclo termico preciso a un materiale. Nel vetro e nella ceramica, questo viene utilizzato per guidare specifici cambiamenti fisici e chimici.

Sinterizzazione: Forgiare la Resistenza nella Ceramica

La sinterizzazione è un processo in cui le polveri ceramiche vengono riscaldate a una temperatura appena inferiore al loro punto di fusione.

Questo trattamento ad alta temperatura provoca la saldatura delle singole particelle, che migliora significativamente la densità, la durezza e la resistenza all'usura del materiale. È il processo fondamentale per trasformare una polvere compattata in un pezzo ceramico solido e robusto.

Ricottura: Garantire la Stabilità nel Vetro

Dopo che il vetro è stato formato, si raffredda in modo non uniforme, creando stress interni che possono causare la rottura o la frantumazione inaspettata.

La ricottura comporta il riscaldamento del vetro a una temperatura specifica e il suo successivo raffreddamento molto lento in condizioni controllate. Questo processo allevia gli stress interni, dando origine a un prodotto finale molto più durevole e stabile.

Cottura e Calcinazione: Preparazione delle Materie Prime

Prima della fase finale ad alta temperatura, i materiali spesso subiscono un riscaldamento preparatorio.

La cottura e la calcinazione vengono utilizzate per espellere l'acqua, decomporre i leganti organici o indurre reazioni chimiche preliminari. Ciò purifica il materiale e assicura che si comporti in modo prevedibile durante la fase finale di sinterizzazione o fusione.

Il Vantaggio Distintivo: Controllo Preciso dell'Atmosfera

Il design sigillato della fornace a tubo è la sua caratteristica più critica, consentendo un controllo completo sull'ambiente gassoso circostante il campione. Questo è irrinunciabile per ottenere i risultati materiali desiderati.

Prevenire Reazioni Indesiderate

Molti materiali si ossidano o reagiscono con l'aria ad alte temperature, il che può rovinarne le proprietà.

Flussando il tubo con un gas inerte (come argon o azoto), una fornace a tubo crea un'atmosfera protettiva che previene queste reazioni chimiche indesiderate, preservando l'integrità del materiale.

Abilitare Applicazioni Avanzate

Questo controllo abilita anche processi avanzati come la deposizione chimica da vapore (CVD). Nella CVD, i gas precursori vengono introdotti nella fornace, dove reagiscono e depositano un film sottile su un substrato.

Questa tecnica viene utilizzata per creare rivestimenti ad alte prestazioni su componenti ceramici, aggiungendo proprietà come durezza estrema o resistenza chimica.

Comprendere le Configurazioni della Fornace

Non tutte le fornaci a tubo sono uguali. L'orientamento fisico e il design sono adattati a processi specifici, e comprendere queste differenze è fondamentale per una corretta applicazione.

Fornaci Orizzontali vs. Verticali

La distinzione più comune è tra orientamenti orizzontali e verticali.

Le fornaci a tubo orizzontali sono lo standard per i processi batch per scopi generali come ricottura, cottura e sinterizzazione, dove i campioni vengono semplicemente posizionati all'interno del tubo.

Le fornaci a tubo verticali sono ideali per processi in cui la gravità è un fattore, come la CVD, o per il trattamento termico di campioni che devono essere sospesi o lasciati cadere in un mezzo di tempra.

Design Specializzati delle Fornaci

Per alcuni materiali avanzati sono necessarie fornaci speciali. Ad esempio, le fornaci a tubo in grafite sono costruite specificamente per processi ad altissima temperatura che coinvolgono il carbonio, come la grafitizzazione o la creazione di nanotubi di carbonio.

Errori Comuni da Evitare

Un errore comune è presumere che qualsiasi fornace possa svolgere qualsiasi compito. L'uso di un'atmosfera d'aria per un materiale che richiede un ambiente inerte porterà al fallimento. Allo stesso modo, la scala è una considerazione; le fornaci a tubo sono eccellenti per la ricerca, lo sviluppo e la produzione specializzata, ma in genere non vengono utilizzate per la produzione di massa di beni semplici, dove i forni a tunnel più grandi sono più efficienti.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo che scegli è dettato interamente dalle proprietà finali che devi ottenere nel tuo materiale.

- Se il tuo obiettivo principale è creare parti ceramiche dense e resistenti: Utilizzerai la sinterizzazione per unire le particelle di polvere a calore elevato e controllato.

- Se il tuo obiettivo principale è produrre vetreria durevole e stabile: Ti affiderai a un ciclo di ricottura preciso per eliminare gli stress interni dopo la formatura.

- Se il tuo obiettivo principale è sviluppare rivestimenti avanzati o film sottili: Hai bisogno di una fornace con un eccellente controllo dell'atmosfera per eseguire processi come la CVD.

- Se il tuo obiettivo principale è preparare polveri grezze per il trattamento finale: Utilizzerai la calcinazione o l'essiccazione per purificare il materiale ed eliminare i composti volatili.

Comprendere questi processi fondamentali ti consente di selezionare il trattamento termico preciso necessario per ingegnerizzare le proprietà finali del tuo materiale.

Tabella Riassuntiva:

| Processo | Scopo | Vantaggio Chiave |

|---|---|---|

| Sinterizzazione | Unire polveri ceramiche | Aumenta densità e durezza |

| Ricottura | Alleviare lo stress nel vetro | Migliora durabilità e stabilità |

| Cottura/Calcinazione | Preparare le materie prime | Purifica e assicura prevedibilità |

| CVD | Depositare film sottili | Aggiunge durezza o resistenza chimica |

| Controllo Atmosfera | Prevenire l'ossidazione | Preserva l'integrità del materiale |

Pronto a elevare la tua produzione di vetro e ceramica con soluzioni termiche personalizzate? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, tra cui Fornaci a Tubo, Fornaci a Muffola, Fornaci Rotative, Fornaci Sotto Vuoto e ad Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali e produttive uniche, fornendo resistenza, durabilità ed efficienza superiori per i tuoi materiali. Contattaci oggi per discutere come la nostra esperienza può trasformare i tuoi processi!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali