Nella sua essenza, un forno per porcellana viene utilizzato nell'industria ceramica per trasformare polveri sfuse o compattate in un prodotto finale denso, solido e durevole. Ciò si ottiene attraverso processi termici ad alta temperatura, principalmente la sinterizzazione e la cottura, che vengono eseguiti in un ambiente altamente controllato per ottenere proprietà meccaniche, termiche ed estetiche specifiche.

Il ruolo essenziale di un forno per porcellana non è semplicemente quello di riscaldare il materiale, ma di servire come strumento di precisione che riprogetta fondamentalmente la struttura interna di una ceramica, trasformando il potenziale grezzo in un componente finito con caratteristiche prevedibili e affidabili.

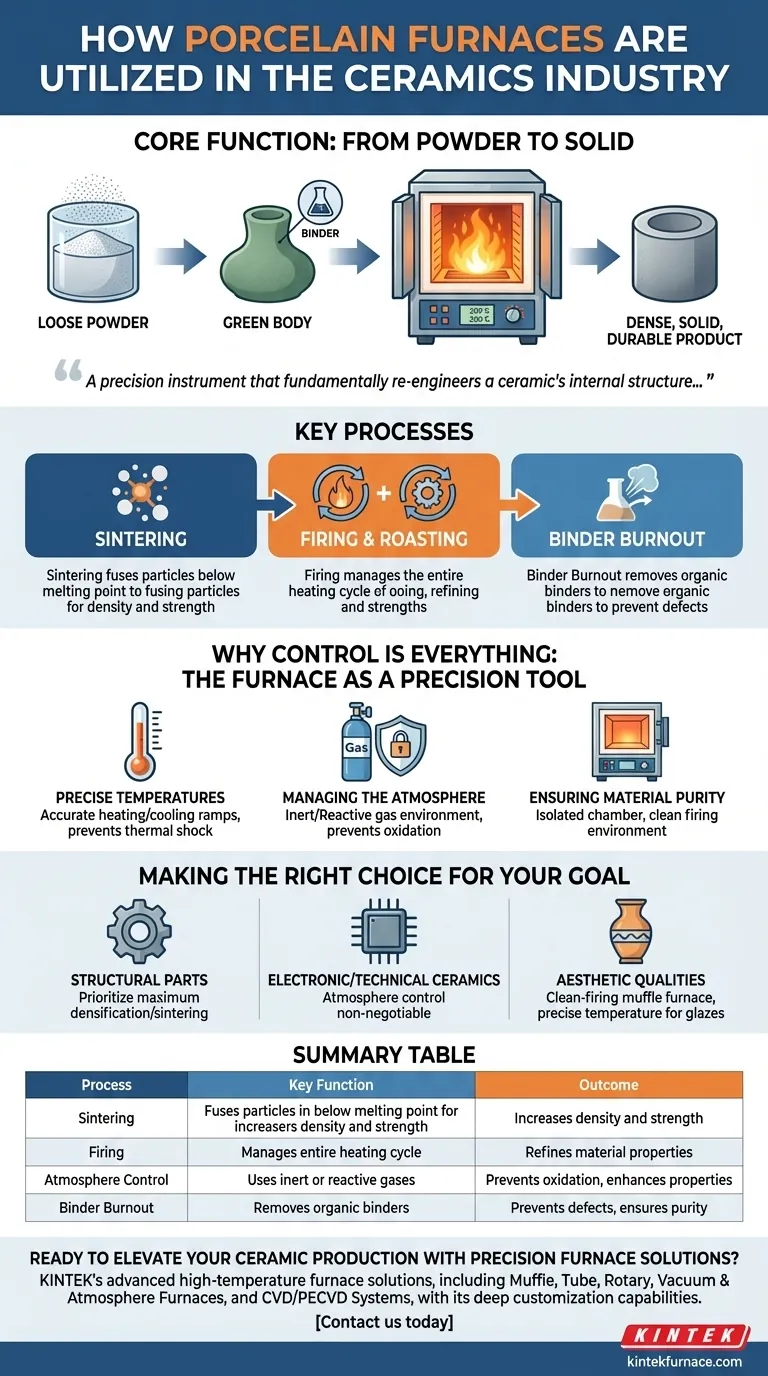

La Funzione Principale: Dalla Polvere al Solido

Il viaggio di un pezzo ceramico inizia come una raccolta di particelle fini, spesso mescolate con un legante per mantenere una forma preliminare (conosciuta come "corpo verde"). Il forno è responsabile della trasformazione critica da questo stato fragile a un oggetto solido e robusto.

Sinterizzazione: Il Processo Primario

La sinterizzazione è la funzione più cruciale eseguita in un forno ceramico. Implica il riscaldamento della polvere compattata a una temperatura elevata, ma al di sotto del suo punto di fusione.

A questa temperatura, gli atomi nelle particelle diffondono attraverso i confini delle particelle adiacenti, fondendole insieme. Questo processo riduce la porosità, aumenta la densità e la resistenza del materiale e restringe il pezzo alle sue dimensioni finali.

Cottura e Arrostimento: Affinare e Preparare

Sebbene spesso usati in modo intercambiabile con la sinterizzazione, la cottura è un termine più ampio che comprende l'intero ciclo di riscaldamento. Ciò include la rampa di riscaldamento iniziale, una "mantenuta" alla temperatura di picco e un periodo di raffreddamento controllato.

L'arrostimento è un trattamento termico spesso utilizzato per preparare le polveri grezze inducendo cambiamenti chimici o rimuovendo impurità volatili prima delle fasi principali di formatura e sinterizzazione.

Combustione del Legante: Liberare la Strada per la Fusione

Prima che possa avvenire la sinterizzazione, qualsiasi legante organico utilizzato per modellare il corpo verde deve essere completamente rimosso. Questo processo, noto anche come combustione del legante o "scarico della colla", avviene a temperature più basse.

Se non eseguita con attenzione, i gas intrappolati derivanti dalla combustione del legante possono causare crepe o difetti nel prodotto finale. Il forno deve gestire questa fase con una rampa di temperatura lenta e una ventilazione adeguata.

Perché il Controllo è Tutto: Il Forno Come Strumento di Precisione

Un forno è molto più di un semplice forno. Ottenere le proprietà desiderate nelle ceramiche moderne richiede un controllo rigoroso su ogni aspetto del ciclo termico. Il tipo di forno utilizzato, come un forno a muffola o a atmosfera, viene scelto in base al livello di controllo richiesto.

Ottenere Temperature Precise

Materiali ceramici diversi richiedono profili di temperatura unici e altamente specifici. Il forno deve eseguire velocità di riscaldamento e raffreddamento preprogrammate (rampe) e mantenere temperature specifiche (mantenute) con estrema accuratezza.

Questa precisione previene lo shock termico, che può causare crepe, e assicura lo sviluppo della struttura cristallina e delle trasformazioni di fase desiderate all'interno del materiale.

Gestire l'Atmosfera

Per molte ceramiche avanzate, l'atmosfera chimica all'interno del forno è importante quanto la temperatura.

I forni a atmosfera forniscono un ambiente privo di ossigeno (inerte) o contenente gas reattivi. Ciò è fondamentale per prevenire l'ossidazione delle ceramiche non ossidiche o per promuovere specifiche reazioni chimiche che ne migliorano le proprietà.

Garantire la Purezza del Materiale

La contaminazione può rovinare un componente ceramico, specialmente nelle applicazioni tecniche come l'elettronica o gli impianti medici.

I forni a muffola sono progettati con una camera interna (la muffola) che isola il pezzo ceramico dal contatto diretto con gli elementi riscaldanti o i sottoprodotti della combustione. Ciò garantisce un ambiente di cottura pulito e mantiene la purezza del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Le specifiche operazioni del forno che si privilegiano dipendono interamente dall'uso previsto del pezzo ceramico finale.

- Se il tuo obiettivo principale è creare parti strutturali dense e resistenti: Dai priorità a un forno e a un ciclo di cottura che raggiungano la massima densificazione attraverso una sinterizzazione controllata.

- Se il tuo obiettivo principale è produrre ceramiche elettroniche o tecniche avanzate: Il controllo dell'atmosfera è irrinunciabile per prevenire l'ossidazione e garantire che il materiale raggiunga le proprietà elettriche e chimiche richieste.

- Se il tuo obiettivo principale è ottenere qualità estetiche specifiche: Un forno a muffola a cottura pulita con controllo preciso della temperatura è essenziale per garantire una maturazione coerente dello smalto e uno sviluppo del colore vibrante.

In definitiva, il forno è lo strumento critico che consente la sintesi di materiali avanzati, trasformando polveri attentamente formulate in componenti ingegnerizzati ad alte prestazioni.

Tabella Riassuntiva:

| Processo | Funzione Chiave | Risultato |

|---|---|---|

| Sinterizzazione | Fonde le particelle al di sotto del punto di fusione | Aumenta densità e resistenza |

| Cottura | Gestisce l'intero ciclo di riscaldamento | Raffina le proprietà del materiale |

| Controllo Atmosfera | Utilizza gas inerti o reattivi | Previene l'ossidazione, migliora le proprietà |

| Combustione del Legante | Rimuove i leganti organici | Previene i difetti, assicura la purezza |

Pronto a elevare la tua produzione ceramica con soluzioni di forni di precisione? Sfruttando una R&S eccezionale e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni di forni ad alta temperatura avanzate. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione per soddisfare con precisione i requisiti sperimentali unici. Che tu stia sviluppando parti strutturali, ceramiche elettroniche o pezzi estetici, possiamo aiutarti a ottenere risultati superiori. Contattaci oggi per discutere le tue esigenze e scoprire come le nostre tecnologie di forni su misura possono guidare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio