In sostanza, le fornaci a induzione a media frequenza utilizzano un potente metodo di induzione elettromagnetica senza contatto per fondere il metallo per la colata. Una corrente alternata viene fatta passare attraverso una bobina, che genera un campo magnetico che induce correnti elettriche direttamente all'interno della carica metallica, facendola riscaldare rapidamente e fondere dall'interno verso l'esterno con eccezionale precisione.

Il valore fondamentale delle fornaci a induzione a media frequenza non è solo fondere il metallo, ma farlo con un livello di controllo, efficienza e pulizia che i metodi tradizionali non possono eguagliare. Questo si traduce direttamente in prodotti finali di qualità superiore, costi operativi ridotti e maggiore flessibilità di produzione.

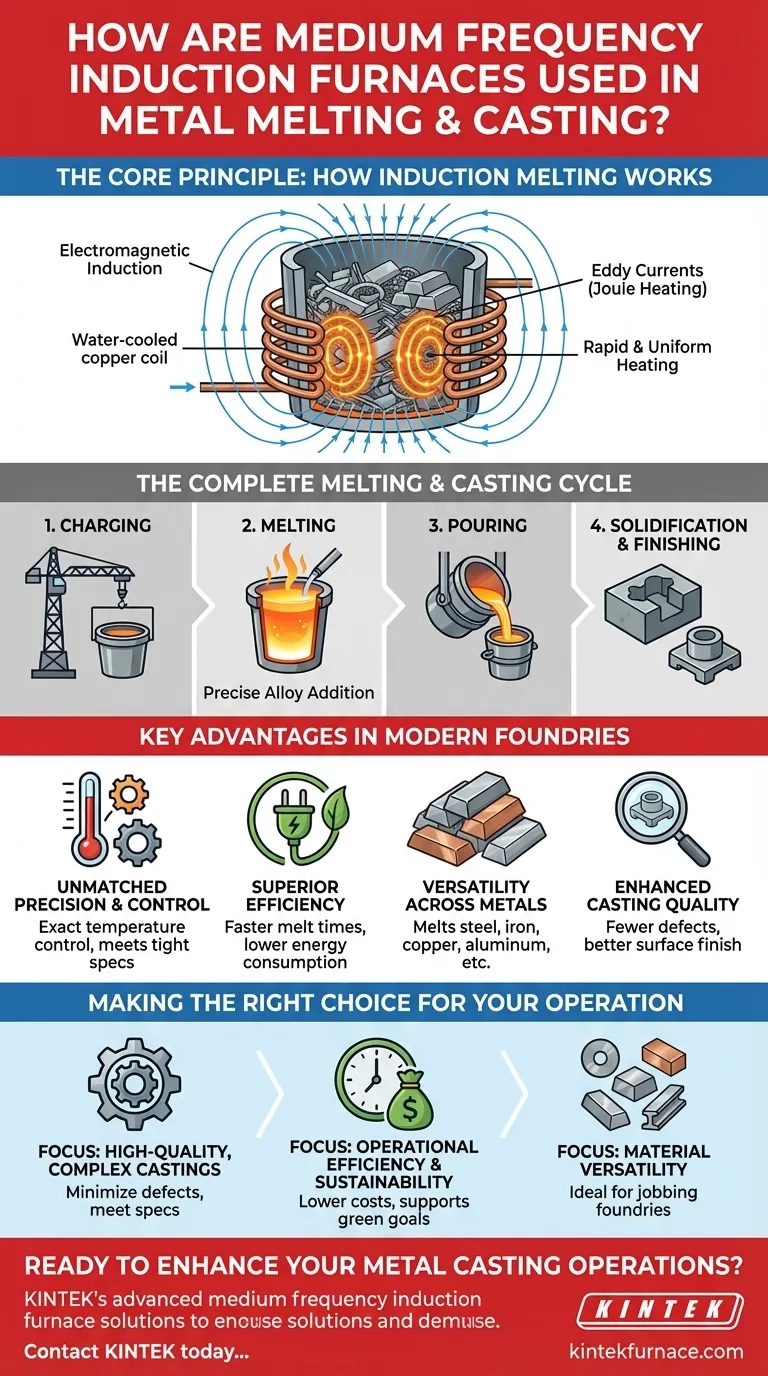

Il Principio Fondamentale: Come Funziona la Fusione a Induzione

Per comprendere l'applicazione, devi prima afferrare la fisica sottostante. Il processo è elegante nella sua semplicità ed efficacia, basandosi su principi elettromagnetici fondamentali.

Induzione Elettromagnetica

Una fornace a induzione contiene una bobina di rame raffreddata ad acqua. Quando una corrente alternata a media frequenza viene applicata a questa bobina, essa crea un campo magnetico potente e rapidamente mutevole.

Quando un materiale conduttivo, come rottami metallici o lingotti, viene posizionato all'interno della bobina, questo campo magnetico induce forti correnti elettriche (chiamate correnti parassite) all'interno del metallo stesso.

Riscaldamento Rapido e Uniforme

Queste correnti parassite incontrano resistenza elettrica mentre fluiscono attraverso il metallo, il che genera calore intenso. Questo metodo, noto come riscaldamento Joule, è incredibilmente efficiente perché il calore è generato direttamente all'interno del materiale da fondere.

Questo processo assicura una fusione rapida e uniforme e consente un controllo preciso sulla temperatura finale del bagno fuso. Il campo magnetico crea anche un'azione di agitazione, che aiuta a omogeneizzare la lega e la temperatura.

Il Ciclo Completo di Fusione e Colata

La fornace è solo una parte di un processo a più stadi.

- Carica: Il crogiolo della fornace viene caricato con il metallo da fondere, che può essere sotto forma di rottami, lingotti o materiale riciclato.

- Fusione: Viene applicata la potenza e la carica si fonde rapidamente. Gli elementi di lega possono essere aggiunti con precisione grazie all'ambiente controllato.

- Colata: Una volta che il metallo raggiunge la temperatura e la composizione desiderate, la fornace viene inclinata per versare il metallo fuso in una siviera o direttamente negli stampi.

- Solidificazione e Finitura: Il metallo si raffredda e si solidifica all'interno dello stampo, creando il pezzo fuso, che viene quindi rimosso per eventuali rifiniture o lavorazioni.

Vantaggi Chiave nelle Fonderie Moderne

L'ampia adozione di questa tecnologia deriva da diversi chiari e convincenti vantaggi rispetto alle tradizionali fornaci a combustibile o a cubilotto.

Precisione e Controllo Ineguagliabili

La capacità di gestire con precisione l'input di potenza consente un controllo esatto della temperatura. Questo è fondamentale per soddisfare le rigorose specifiche delle leghe moderne e prevenire la perdita di preziosi elementi di lega a causa del surriscaldamento.

Efficienza Superiore

Poiché il calore è generato direttamente all'interno del metallo, il trasferimento di energia è altamente efficiente, portando a tempi di fusione più rapidi e un minor consumo energetico per tonnellata di metallo. C'è una minima dispersione di calore irradiato nell'ambiente circostante.

Versatilità tra i Metalli

Una singola fornace a media frequenza può essere utilizzata per fondere una vasta gamma di metalli. Questo include acciaio, acciaio inossidabile, ferro, rame, ottone, alluminio e varie altre leghe non ferrose, fornendo alle fonderie una significativa flessibilità operativa.

Qualità di Colata Migliorata

Il processo di fusione pulito e l'azione di agitazione elettromagnetica minimizzano la contaminazione e assicurano una miscela omogenea. Ciò si traduce in fusioni con meno difetti, una migliore precisione dimensionale e una migliore finitura superficiale.

Comprendere i Compromessi

Sebbene altamente efficace, la fusione a induzione non è una soluzione universale. Riconoscere il suo specifico contesto operativo è fondamentale per prendere una decisione informata.

Investimento Iniziale di Capitale

La tecnologia avanzata, in particolare l'alimentatore basato su IGBT e i sistemi di controllo, richiede in genere un investimento di capitale iniziale più elevato rispetto ai tipi di fornaci più tradizionali.

Requisiti di Manutenzione e Competenze

L'elettronica sofisticata e i sistemi di raffreddamento ad acqua richiedono un livello più elevato di competenze tecniche per la manutenzione e la risoluzione dei problemi. Gli operatori richiedono anche formazione per sfruttare efficacemente le capacità di controllo della fornace.

Scala dell'Operazione

Le fornaci a media frequenza eccellono nella produzione di lotti di piccole e medie dimensioni dove precisione e flessibilità sono fondamentali. Per la fusione continua e ad alto tonnellaggio di un singolo materiale (come in un'acciaieria primaria), altre tecnologie come le fornaci ad arco elettrico possono essere più economiche.

Fare la Scelta Giusta per la Tua Operazione

La decisione di utilizzare una fornace a induzione a media frequenza dovrebbe essere guidata dai tuoi specifici obiettivi di produzione.

- Se il tuo obiettivo principale è la produzione di fusioni complesse e di alta qualità: Questa tecnologia offre il controllo preciso della temperatura e della lega necessario per minimizzare i difetti e soddisfare specifiche rigorose.

- Se il tuo obiettivo principale è l'efficienza operativa e la sostenibilità: L'elevata efficienza energetica, la fusione rapida e la riduzione degli sprechi di materiale riducono direttamente i costi operativi e supportano gli obiettivi di produzione ecologica.

- Se il tuo obiettivo principale è la versatilità dei materiali: La capacità di fondere in modo efficiente una vasta gamma di metalli diversi nella stessa fornace la rende ideale per fonderie di lavorazione e linee di prodotti diversificate.

In definitiva, la fornace a induzione a media frequenza è diventata una pietra angolare della moderna colata dei metalli, consentendo alle fonderie di produrre prodotti migliori, più velocemente e con maggiore controllo.

Tabella Riepilogativa:

| Caratteristica Chiave | Beneficio per la Fusione e la Colata |

|---|---|

| Induzione Elettromagnetica | Riscaldamento interno senza contatto per una fusione rapida e uniforme |

| Controllo Preciso della Temperatura | Assicura l'integrità della lega e minimizza i difetti nelle fusioni finali |

| Alta Efficienza Energetica | Tempi di fusione più rapidi e costi operativi inferiori per tonnellata |

| Agitazione Elettromagnetica | Crea una fusione omogenea per una qualità di colata costante |

| Versatilità dei Materiali | Capace di fondere acciaio, ferro, rame, alluminio e altro ancora |

Pronto a migliorare le tue operazioni di colata dei metalli con la tecnologia di fusione di precisione?

Le avanzate soluzioni di fornaci a induzione a media frequenza di KINTEK sono progettate per offrire il controllo, l'efficienza e la versatilità di cui la tua fonderia ha bisogno. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, forniamo fornaci robuste su misura per le tue esigenze specifiche, sia che tu ti concentri su fusioni complesse di alta qualità, efficienza operativa o versatilità dei materiali.

Contatta KINTEK oggi stesso per discutere come la nostra tecnologia può aiutarti a raggiungere una qualità di colata superiore e a ridurre i costi operativi.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni