Nella produzione di semiconduttori, il ruolo principale di un forno a pressa a caldo è la saldatura a wafer. Questo processo specializzato utilizza una combinazione di calore controllato con precisione e pressione meccanica per fondere insieme due o più wafer semiconduttori, creando un unico dispositivo multistrato. Questa tecnica è fondamentale per la produzione di circuiti integrati 3D avanzati e complessi sistemi microelettromeccanici (MEMS).

Il principio fondamentale da capire è che forni diversi sono strumenti costruiti appositamente per compiti diversi a livello atomico. Mentre un forno a pressa a caldo applica una pressione fisica unica per la saldatura, altri forni sono progettati per depositare pellicole (CVD), purificare materiali (vuoto) o modificare strutture cristalline (atmosfera).

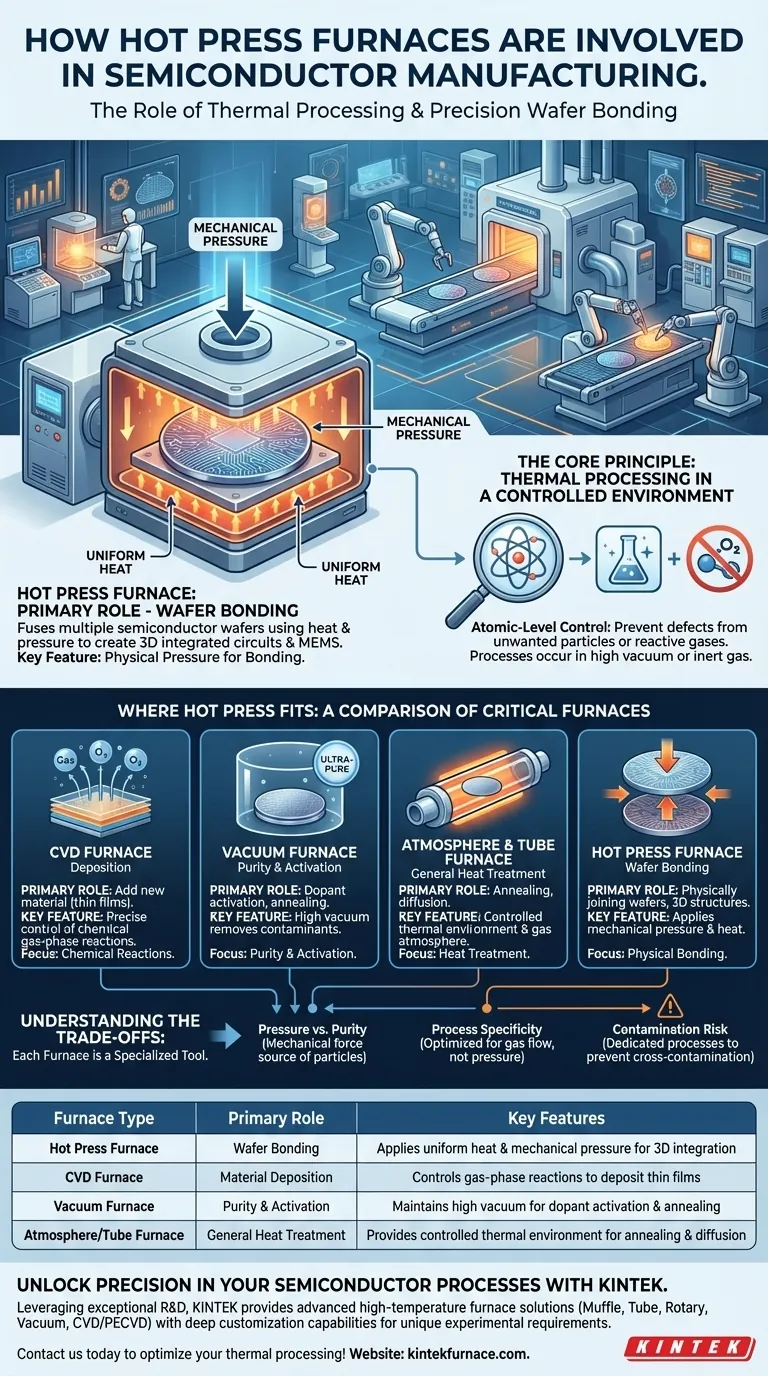

Il Principio Fondamentale: Trattamento Termico in un Ambiente Controllato

Nella fabbricazione dei semiconduttori, un "forno" è molto più di un semplice forno. È uno strumento altamente sofisticato per applicare energia termica all'interno di un ambiente meticolosamente controllato.

Perché il Controllo è Tutto

L'obiettivo è manipolare le proprietà dei wafer di silicio a livello atomico. Qualsiasi particella indesiderata o gas reattivo, come l'ossigeno, può introdurre difetti che distruggono il chip finale.

Pertanto, questi processi avvengono in un vuoto spinto o sono riempiti con gas inerti specifici. Ciò assicura che gli unici cambiamenti che avvengono sul wafer siano quelli previsti dagli ingegneri di processo.

Il Ruolo Specifico del Forno a Pressa a Caldo

Sebbene esistano molti processi con forno, la pressa a caldo si definisce per l'uso della forza meccanica oltre al calore.

Cos'è la Saldatura a Wafer?

Immagina la saldatura a wafer come la costruzione di un edificio a più piani su scala microscopica. Invece di fabbricare tutti i componenti su un'unica superficie piana, gli ingegneri possono costruire e ottimizzare wafer separati e poi impilarli e saldarli insieme.

Questa "integrazione 3D" consente dispositivi elettronici più complessi, potenti e piccoli.

Come una Pressa a Caldo Abilita la Saldatura

Un forno a pressa a caldo applica un calore uniforme e una pressione meccanica significativa su tutta la superficie dei wafer. Questa combinazione fa sì che gli atomi sulle superfici dei wafer si leghino, fondendoli in un unico blocco monolitico di silicio senza fondere o creare difetti. La pressione è l'ingrediente chiave che distingue questo tipo dagli altri forni.

Dove si Inserisce la Pressa a Caldo: Un Confronto con Altri Forni

Per comprendere il ruolo di una pressa a caldo, è essenziale confrontarla con altri forni critici utilizzati in un impianto di fabbricazione.

Per la Deposizione: Forni a Deposizione Chimica da Vapore (CVD)

I forni CVD sono progettati per aggiungere nuovo materiale. Introducono gas accuratamente scelti che reagiscono e depositano strati sottilissimi—come strati conduttivi o isolanti—sulla superficie del wafer. L'attenzione qui è sul controllo delle reazioni chimiche, non sull'applicazione di pressione fisica.

Per la Purezza e l'Attivazione: Forni a Vuoto

I forni a vuoto eccellono nel creare un ambiente ultrapuro. Rimuovendo praticamente tutta l'aria e i contaminanti, sono perfetti per compiti sensibili come l'attivazione dei droganti (impurità aggiunte intenzionalmente al silicio) o la ricottura di film sottili senza il rischio di ossidazione. La loro caratteristica principale è la qualità del vuoto.

Per il Trattamento Termico Generale: Forni ad Atmosfera e a Tubo

Questi forni sono i cavalli di battaglia per il trattamento termico generale. Sono utilizzati per la ricottura, un processo che riscalda e raffredda un wafer per alleviare lo stress interno nel reticolo cristallino del silicio, e la diffusione, che incoraggia i droganti a diffondersi uniformemente in una regione del wafer. La loro funzione è definita dal mantenimento di una temperatura e di un'atmosfera gassosa specifiche nel tempo.

Comprendere i Compromessi

Ogni forno è un'apparecchiatura altamente specializzata, e l'uso di quello sbagliato porterebbe a un guasto catastrofico.

Pressione vs. Purezza

Una pressa a caldo è ottimizzata per fornire forza meccanica uniformemente, ma i componenti necessari per applicare questa pressione possono essere una potenziale fonte di particelle se non progettati perfettamente. Al contrario, un forno CVD è ottimizzato per una dinamica di flusso di gas incontaminata e per prevenire qualsiasi generazione di particelle.

Specificità del Processo

La progettazione di un forno per depositare nuovi strati (CVD) è fondamentalmente diversa da quella di uno costruito semplicemente per riscaldare un wafer (ricottura) o premere insieme due wafer (saldatura). Ogni compito richiede una configurazione hardware unica per controllare la temperatura, la chimica dei gas e la pressione con la precisione richiesta.

Rischio di Contaminazione

La contaminazione incrociata è uno dei maggiori rischi nella produzione di semiconduttori. Per questo motivo, i forni sono dedicati a processi specifici. Non si userebbe mai un forno che gestisce la deposizione di metalli per una successiva fase di ricottura ad alta purezza, poiché scaglie metalliche microscopiche potrebbero contaminare e rovinare i wafer.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La scelta di un processo termico è dettata interamente dalla trasformazione fisica o chimica desiderata.

- Se il tuo obiettivo principale è unire fisicamente i wafer per creare strutture 3D: Un forno a pressa a caldo è l'unico strumento in grado di applicare il calore uniforme e la pressione meccanica necessari.

- Se il tuo obiettivo principale è depositare nuovi strati sottili di materiale su un wafer: È richiesto un forno a deposizione chimica da vapore (CVD) per il suo controllo preciso sulle reazioni chimiche in fase gassosa.

- Se il tuo obiettivo principale è attivare droganti o trattare una superficie in un ambiente ultrapuro e privo di ossigeno: Un forno ad alto vuoto è essenziale per prevenire contaminazioni e reazioni secondarie indesiderate.

- Se il tuo obiettivo principale è modificare le proprietà cristalline di un wafer mediante ricottura generale o diffusione: Un forno ad atmosfera o a tubo fornisce l'ambiente termico controllato necessario per questi cambiamenti di materiale di massa.

In definitiva, capire che ogni forno è uno strumento costruito appositamente per un compito atomico specifico è la chiave per demistificare il complesso mondo della fabbricazione dei semiconduttori.

Tabella Riassuntiva:

| Tipo di Forno | Ruolo Principale | Caratteristiche Chiave |

|---|---|---|

| Forno a Pressa a Caldo | Saldatura a Wafer | Applica calore uniforme e pressione meccanica per l'integrazione 3D |

| Forno CVD | Deposizione di Materiale | Controlla le reazioni in fase gassosa per depositare film sottili |

| Forno a Vuoto | Purezza e Attivazione | Mantiene il vuoto spinto per l'attivazione dei droganti e la ricottura |

| Forno ad Atmosfera/Tubo | Trattamento Termico Generale | Fornisce ambiente termico controllato per ricottura e diffusione |

Sblocca la Precisione nei Tuoi Processi Semiconduttori con KINTEK

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Che tu sia concentrato sulla saldatura a wafer, sulla deposizione o sul controllo della purezza, i nostri forni su misura offrono prestazioni affidabili ed efficienza migliorata per le tue esigenze di fabbricazione di semiconduttori.

Contattaci oggi per discutere come KINTEK può ottimizzare il tuo trattamento termico e guidare l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali