Hai trascorso settimane, forse mesi, a perfezionare il tuo processo. I materiali sono impeccabili, la procedura è meticolosamente documentata e il tuo team sta eseguendo in modo impeccabile. Eppure, i pezzi che escono dal tuo forno ad alta temperatura sono un azzardo. Alcuni soddisfano perfettamente le specifiche, mentre altri sono deformati, fragili o non superano il controllo qualità. Il controller del forno visualizza con sicurezza la temperatura impostata—1000°C—ma i risultati incoerenti raccontano una storia diversa. Sei bloccato in un frustrante ciclo di rilavorazioni, sprecando materiali e tempo preziosi, senza un colpevole chiaro in vista.

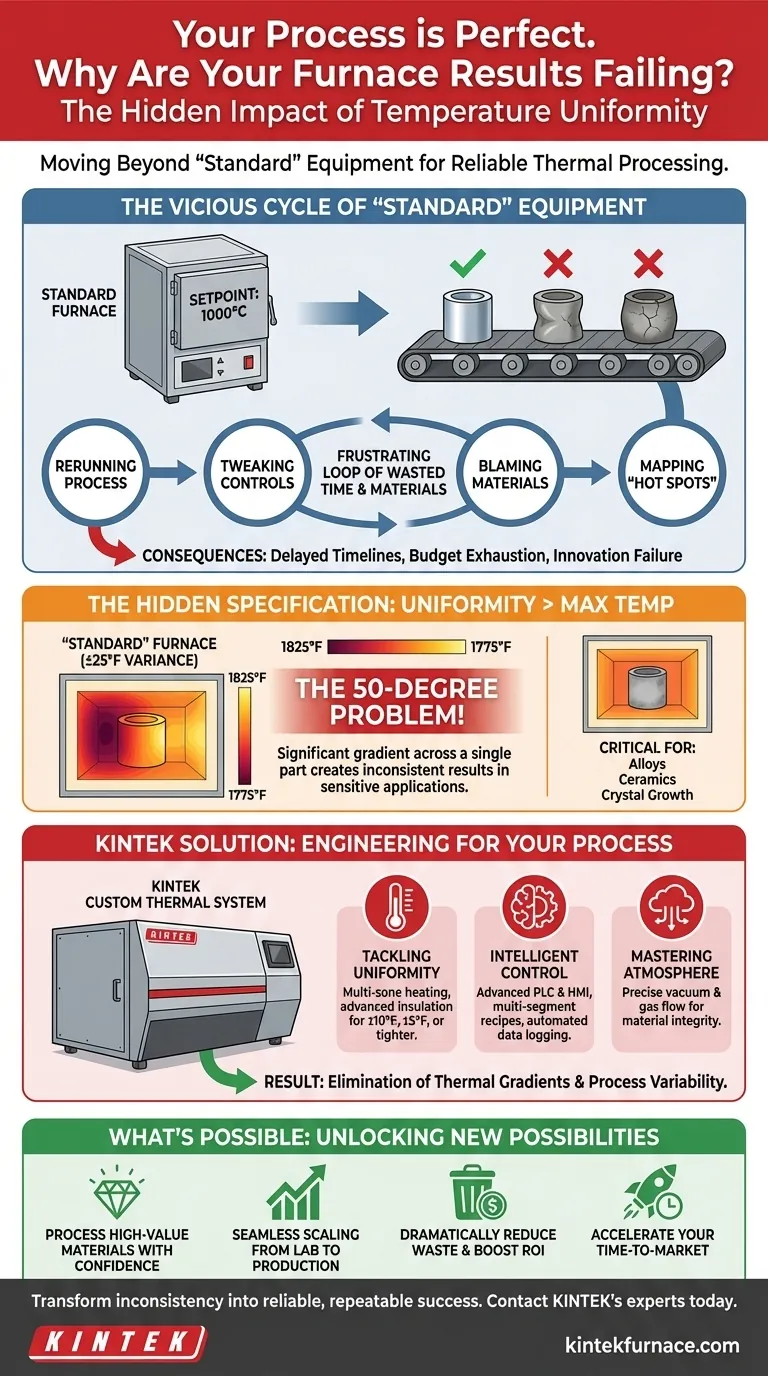

Il Circolo Vizioso dell'Attrezzatura "Standard"

Se questo scenario ti sembra familiare, non sei solo. Molti laboratori e impianti di produzione investono in un forno "standard" a scatola o a tubo basandosi su due specifiche principali: temperatura massima e dimensioni della camera. Sembra logico. Se devi processare a 1000°C, un forno con una capacità di 1200°C dovrebbe essere più che sufficiente, giusto?

Questa supposizione porta a un costoso ciclo di risoluzione dei problemi:

- Ripetere il Processo: Sperando che il lotto successivo vada magicamente bene.

- Regolare i Controlli: Modificando le velocità di rampa o i tempi di permanenza sul controller di base, trattando il sintomo anziché la causa.

- Incolpare i Materiali: Mettendo in discussione la fornitura di materie prime, anche quando ha superato tutte le ispezioni in entrata.

- Mappare i "Punti Caldi": Potresti persino notare che i campioni posti al centro del forno si comportano diversamente da quelli vicino ai bordi, ma ti mancano gli strumenti per risolverlo.

Le conseguenze commerciali sono gravi. Le tempistiche dei progetti sono ritardate, i budget di ricerca e sviluppo sono esauriti dallo spreco di materiali e le innovazioni promettenti non riescono a scalare perché il processo non è ripetibile. La fiducia nei tuoi stessi dati inizia a erodersi. Il forno, destinato ad essere un cavallo di battaglia affidabile, diventa la variabile più grande in tutta la tua operatività.

La Specifica Nascosta: Perché l'Uniformità Conta Più della Temperatura Massima

Ecco il punto di svolta: il problema non è il tuo processo. È che stai usando uno strumento generalista per un lavoro da specialista. La metrica di prestazione più critica di un forno è spesso sepolta nei dettagli della scheda tecnica: uniformità di temperatura.

Un forno standard potrebbe essere classificato per ±25°F (o circa ±15°C). Questo è perfettamente accettabile per processi di massa non critici come la ricottura generale. Ma cosa significa per la tua applicazione avanzata?

Il Problema dei 50 Gradi in un Forno "Standard"

Immagina che il tuo processo richieda un'immersione critica a 1800°F. Con un'uniformità di ±25°F, una parte del tuo componente potrebbe sperimentare 1775°F mentre un'altra parte è contemporaneamente a 1825°F. Si tratta di un gradiente di temperatura di 50 gradi su un singolo pezzo.

Per leghe metalliche sensibili, ceramiche avanzate o crescita di cristalli, questa variazione di 50 gradi è la differenza tra successo e fallimento catastrofico. È il motivo per cui un lato di un pezzo è perfettamente sinterizzato mentre l'altro è sotto-processato. Questa è la ragione fondamentale, basata sulla fisica, per cui i tuoi risultati sono incoerenti. Le "soluzioni comuni" falliscono perché non possono cambiare la dinamica termica della camera del forno. Regolare un semplice controller non può correggere un gradiente di temperatura di 50 gradi ingegnerizzato nel design stesso del forno.

Oltre lo "Standard": Ingegnerizzare un Forno per il Tuo Processo

Per ottenere un vero controllo del processo, non hai bisogno di un forno standard leggermente migliore. Hai bisogno di un sistema termico ingegnerizzato specificamente per il tuo risultato desiderato. Ciò richiede uno strumento progettato da zero per fornire ciò che conta davvero: eccezionale uniformità di temperatura, controllo preciso dell'atmosfera e automazione intelligente.

Questo è il principio fondamentale alla base delle soluzioni KINTEK. Non vendiamo solo forni; ingegnerizziamo sistemi di trattamento termico personalizzati basati su una profonda comprensione delle sfide dei nostri clienti.

Da Scatola Multiuso a Strumento di Precisione

Invece di essere limitati da specifiche da catalogo, il nostro approccio mira e risolve la causa principale della variabilità del processo:

- Affrontare l'Uniformità di Petto: Dove un forno standard offre ±25°F, possiamo progettare sistemi di riscaldamento multi-zona con pacchetti di isolamento avanzati per fornire un'uniformità di ±10°F, ±5°F o anche più stretta. Questo elimina i gradienti termici che causano risultati incoerenti.

- Fornire Controllo Intelligente: Invece di controller di base, integriamo sistemi PLC e HMI avanzati. Ciò consente ricette complesse a più segmenti, registrazione dati automatizzata per la validazione del processo e integrazione senza interruzioni con il tuo flusso di lavoro.

- Padroneggiare l'Atmosfera: Per i materiali sensibili all'ossidazione, i nostri sistemi di forni sottovuoto e a atmosfera sono progettati per fornire l'ambiente esatto richiesto dal tuo processo, garantendo l'integrità chimica e fisica dei tuoi materiali.

Il nostro processo inizia non con un catalogo, ma con i tuoi requisiti. Sfruttando la nostra esperienza di ricerca e sviluppo e la produzione interna, costruiamo lo strumento preciso di cui hai bisogno per fare il lavoro correttamente, ogni volta.

Cosa è Possibile Quando il Tuo Forno Non è Più la Variabile?

Quando il tuo forno si trasforma da fonte di incertezza a strumento affidabile e di precisione, sblocca possibilità completamente nuove. L'energia che il tuo team dedicava una volta alla risoluzione dei problemi può ora concentrarsi sull'innovazione.

Con un forno KINTEK ingegnerizzato su misura, puoi:

- Processare Materiali di Alto Valore con Fiducia: Lavora con materiali sensibili e di nuova generazione che in precedenza erano troppo rischiosi o difficili da processare in modo ripetibile.

- Scalare Senza Interruzioni dal Laboratorio alla Produzione: Sviluppa un processo in R&S sapendo che può essere scalato con risultati prevedibili e coerenti.

- Ridurre Drasticamente gli Sprechi: Elimina i lotti falliti e lo spreco di materiali, offrendo un ritorno sull'investimento diretto e significativo.

- Accelerare il Tuo Tempo di Commercializzazione: Eliminando una fonte importante di variabilità del processo, puoi portare nuovi prodotti e innovazioni sul mercato più velocemente della concorrenza.

Il tuo forno dovrebbe essere un vantaggio competitivo, non un collo di bottiglia. Smetti di combattere con uno strumento multiuso e lascia che costruiamo la soluzione specifica che il tuo lavoro merita.

Risolvere la variabilità del processo significa più che solo un hardware migliore; significa avere un partner esperto che comprende la profonda connessione tra dinamica termica e scienza dei materiali. Il nostro team è pronto a discutere le sfide uniche del tuo progetto e a progettare un sistema termico che trasformi l'incoerenza in successo affidabile e ripetibile. Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Articoli correlati

- Oltre il programma: perché la tua sinterizzazione fallisce e come garantirne l'uniformità

- Perché i tuoi esperimenti ad alta temperatura falliscono—E come risolverli definitivamente

- Perché il tuo forno ad alta temperatura si guasta: il colpevole nascosto oltre al tubo rotto

- Perché i risultati della tua sintesi ad alta temperatura sono inaffidabili—E come risolverli

- Crogioli crepati, dati incoerenti? La fase di post-riscaldamento che ti manca