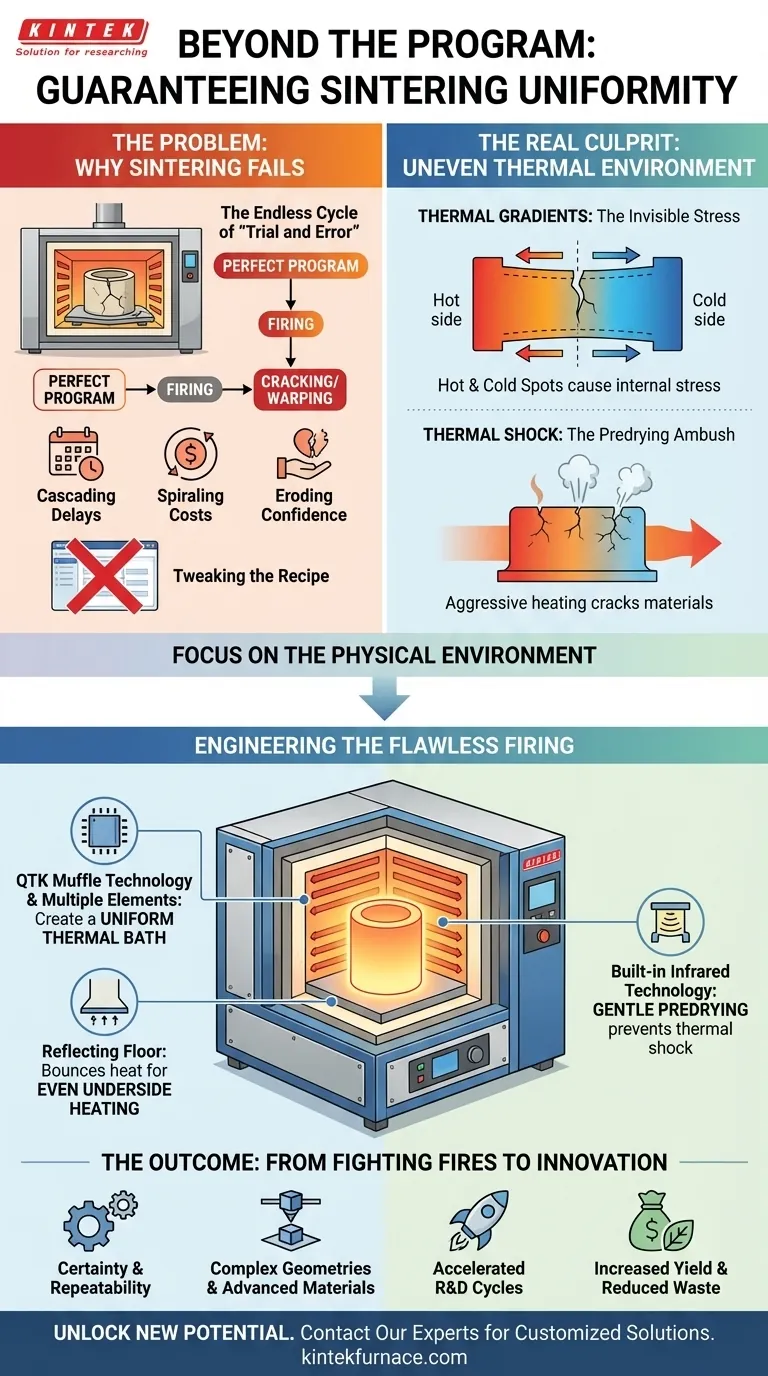

Conosci quella sensazione. Dopo un ciclo di cottura meticolosamente pianificato e durato ore, apri la porta del forno con anticipazione, solo per essere accolto dalla delusione. Una sottile crepa si diffonde su un componente ceramico critico. Una parte di alto valore si è deformata quanto basta per essere inutile. Tutto quel tempo, energia e materiale costoso, sprecato. Controlli i log del programma e tutto sembra perfetto. La temperatura è aumentata esattamente come comandato. Allora, cosa è andato storto?

L'infinito ciclo del "tentativi ed errori"

Se questo scenario ti è familiare, non sei solo. Nei laboratori e negli impianti di produzione di tutto il mondo, questa è una fonte cronica di frustrazione. La reazione comune è incolpare la "ricetta". Ingegneri e tecnici trascorrono innumerevoli ore a modificare il programma di cottura digitale: regolando le velocità di rampa, prolungando i tempi di ammollo o abbassando le temperature di picco, sperando di imbattersi nella formula magica.

Ogni tentativo fallito è più di un semplice intoppo. Rappresenta:

- Ritardi a cascata del progetto: Una singola esecuzione fallita può far slittare le tempistiche di giorni o settimane.

- Costi dei materiali in spirale: Lo spreco di materiali avanzati o preziosi influisce direttamente sul tuo budget.

- Erosione della fiducia: Quando i risultati sono imprevedibili, diventa impossibile garantire la qualità o scalare in modo affidabile un processo. Inizi a mettere in discussione i tuoi metodi.

Questo ciclo di tentativi è estenuante e costoso. Ma il suo difetto più grande è che si concentra sul problema sbagliato. Stai cercando di risolvere un problema hardware con una soluzione software.

Il vero colpevole: una guerra di temperature all'interno del tuo forno

La dura verità è che il tuo ciclo di cottura perfettamente programmato viene spesso minato da un ambiente termico caotico e disomogeneo. La temperatura visualizzata sul tuo controller è solo un punto dati, non la realtà vissuta dall'intero componente. All'interno di un forno standard, infuria una battaglia nascosta.

Gradienti termici: lo stress invisibile

Immagina il tuo componente seduto nella camera. Gli elementi riscaldanti fanno sì che un lato si scaldi più velocemente dell'altro. Questa differenza di temperatura, o "gradiente termico", crea un'immensa sollecitazione interna. Una parte del materiale si espande mentre un'altra rimane indietro. Questo tira e molla invisibile è ciò che alla fine porta a deformazioni e crepe. Nessuna quantità di modifiche al programma può risolvere un forno che fondamentalmente ha punti caldi e freddi.

Shock termico: l'agguato della pre-essiccazione

Lo stadio più vulnerabile per molti materiali, in particolare le ceramiche, è la pre-essiccazione. Mentre il forno si scalda, l'umidità deve fuoriuscire delicatamente. Tuttavia, se il calore viene applicato in modo troppo aggressivo o non uniforme, il rapido cambiamento di temperatura crea uno "shock termico", che è spesso la causa principale di quelle devastanti crepe iniziali.

Le "soluzioni comuni" di aggiustamento del software falliscono perché non cambiano queste realtà fisiche. Stai semplicemente dicendo a un sistema difettoso di eseguire il suo processo difettoso in modo diverso, sperando in un risultato migliore.

Ingegnerizzazione dell'ambiente: l'anatomia di una cottura impeccabile

Per risolvere veramente il problema della cottura e della sinterizzazione inconsistenti, devi smettere di concentrarti sul programma e iniziare a concentrarti sull'ambiente fisico in cui avviene il lavoro. Hai bisogno di un forno che non sia solo una scatola calda, ma un sistema termico precisamente ingegnerizzato progettato per eliminare le cause profonde del fallimento.

È qui che una profonda comprensione della termodinamica informa la progettazione dello strumento. Un forno avanzato supera queste sfide con un sistema integrato di funzionalità:

-

Per sconfiggere i gradienti termici: Tecnologie come la Tecnologia Muffle QTK e elementi riscaldanti multipli strategicamente posizionati lavorano in concerto. Non si limitano a irradiare calore in una camera; creano un "bagno" termico uniforme che circonda il componente. Un pavimento riflettente rimbalza il calore radiante sulla parte inferiore del pezzo, assicurando che si scaldi in modo uniforme come la parte superiore. Il risultato è un ambiente di temperatura veramente omogeneo, che elimina le sollecitazioni interne che causano deformazioni.

-

Per prevenire lo shock termico: I forni moderni incorporano tecnologia a infrarossi integrata specificamente per la fase di pre-essiccazione. Invece di fare affidamento sul calore convettivo a forza bruta, l'IR riscalda delicatamente e uniformemente il componente dall'interno verso l'esterno, consentendo all'umidità di fuoriuscire senza creare stress, prevenendo efficacemente le crepe prima che possano formarsi.

Questa non è solo una raccolta di funzionalità; è una soluzione olistica. I forni KINTEK sono progettati secondo questo principio: perfezionando l'ambiente di riscaldamento fisico, consentiamo al tuo processo di essere perfettamente ripetibile. I nostri progetti sono la risposta diretta alla fisica fondamentale che causa i fallimenti.

Dalla lotta agli incendi all'alimentazione dell'innovazione: cosa è possibile ora?

Quando non devi più risolvere continuamente problemi di esecuzioni fallite, la tua attenzione può spostarsi completamente. L'energia un tempo dedicata alla gestione delle emergenze è ora liberata per il vero progresso.

Con un forno che fornisce un ambiente termico uniforme e garantito, puoi:

- Passare dall'ipotesi alla certezza, ottenendo risultati ripetibili e affidabili ogni singola volta.

- Lavorare con sicurezza con geometrie più complesse e materiali avanzati e sensibili che in precedenza erano troppo rischiosi o difficili da elaborare.

- Accelerare drasticamente i tuoi cicli di R&S eliminando settimane di riesecuzione di esperimenti falliti.

- Aumentare la resa e ridurre gli sprechi di materiale, offrendo un impatto diretto e positivo sul tuo bilancio.

In definitiva, puoi costruire una reputazione di qualità e innovazione, perché i tuoi processi fondamentali sono finalmente stabili, prevedibili e sotto il tuo completo controllo.

Le tue sfide materiali sono uniche e anche la tua soluzione per il forno dovrebbe esserlo. Invece di cercare di adattare il tuo complesso processo in una scatola standard, discutiamo come un ambiente termico ingegnerizzato possa eliminare i tuoi fallimenti più persistenti e sbloccare nuovo potenziale per la tua ricerca o produzione. Contatta i nostri esperti per esplorare una soluzione personalizzata costruita per la tua specifica applicazione.

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Articoli correlati

- La fisica degli strumenti inadeguati: perché un forno tubolare non è adatto per le acque reflue

- Perché la tua lavorazione termica fallisce: la discrepanza nascosta nel tuo forno

- Oltre la Checklist: Perché il Tuo Forno ad Alta Temperatura Fallisce (E Come Garantire che Non Accada)

- Crogioli crepati, dati incoerenti? La fase di post-riscaldamento che ti manca

- Gravità e Calore: L'Elegante Ingegneria del Forno a Tubo a Caduta