Hai fatto tutto secondo le regole. Il tuo forno a distillazione sotto vuoto è all'avanguardia, la pressione del vuoto è perfetta e il profilo di temperatura è stato meticolosamente calibrato. Ore dopo, esegui l'analisi finale sul tuo metallo appena purificato, solo per scoprire che i risultati sono deludenti. La purezza è lontana dall'obiettivo e, peggio ancora, hai introdotto un nuovo contaminante inaspettato. È uno scenario frustrante che riporta ricercatori e ingegneri al punto di partenza, mettendo in discussione ogni parametro tranne quello che è più probabile sia il colpevole: il crogiolo stesso.

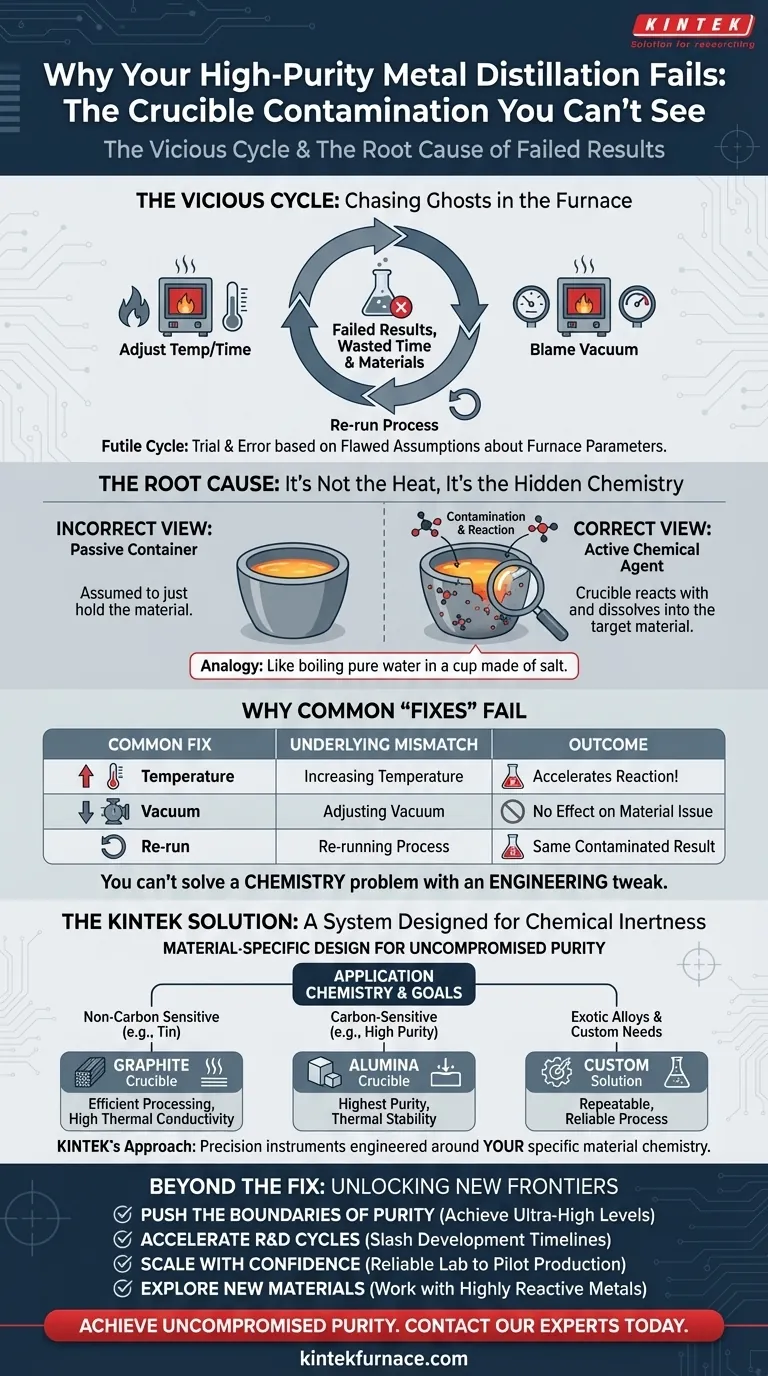

Il circolo vizioso: inseguire fantasmi nel forno

Questo problema è molto più comune di quanto molti laboratori vogliano ammettere. Di fronte a un prodotto contaminato, la risposta tipica è un ciclo frustrante di tentativi ed errori:

- "Regoliamo la temperatura e il tempo." I team aumenteranno leggermente il calore o estenderanno il tempo di distillazione, sperando di "bruciare" più impurità.

- "Forse il vuoto non era abbastanza forte." Accuseranno la pompa o controlleranno micro-perdite, trascorrendo ore in diagnostica delle apparecchiature.

- "Lo faremo di nuovo." Credendo che fosse un caso isolato, ripetono l'intero processo costoso e dispendioso in termini di tempo, solo per ottenere gli stessi risultati incoerenti.

Queste azioni derivano tutte dalla stessa premessa errata: che il problema risieda nei parametri operativi del forno. Le conseguenze commerciali sono significative. Ogni ciclo fallito si traduce direttamente in spreco di materiali di alto valore, energia sprecata e ritardi critici nei progetti. Per i team di ricerca e sviluppo, mina l'integrità dei loro dati; per i produttori, compromette la qualità e la resa del prodotto.

La radice del problema: non è il calore, è la chimica nascosta

Ecco il punto di svolta: il crogiolo non è solo un contenitore passivo. Alle temperature estreme e alle basse pressioni di un forno a vuoto, diventa un agente chimico attivo. Il vero sabotatore del tuo processo non è che il tuo crogiolo si scioglierà, ma che reagirà.

Pensala come cercare di far bollire acqua ultra-pura in una tazza fatta di sale. La tazza contiene perfettamente l'acqua, ma si scioglie lentamente, contaminando proprio ciò che vuoi mantenere pulito.

È esattamente quello che succede all'interno di un forno. Un materiale per crogioli potrebbe essere scelto per la sua eccezionale resistenza al calore, ma se ha un'affinità chimica con il metallo fuso che contiene, una reazione è inevitabile.

Perché le "soluzioni" comuni falliscono

La comprensione di questo principio fondamentale rivela perché i tipici passaggi di risoluzione dei problemi sono destinati a fallire:

- Aumentare la temperatura non risolve il problema; accelera la reazione chimica indesiderata tra il crogiolo e il metallo.

- Regolare il vuoto non ha alcun effetto sull'incompatibilità fondamentale dei materiali.

- Ripetere il processo con lo stesso tipo di crogiolo produrrà, senza fallo, lo stesso risultato contaminato.

Il problema non è una procedura difettosa; è una discrepanza fondamentale nella scienza dei materiali. Non puoi risolvere un problema chimico con una modifica ingegneristica.

La soluzione incarnata: un sistema progettato per l'inerzia chimica

Per garantire la purezza, devi spostare la tua attenzione dal semplice contenimento del calore all'assicurazione di un'assoluta compatibilità chimica. La soluzione non è solo un crogiolo migliore, ma un sistema integrato progettato attorno alla chimica specifica della tua applicazione. Lo strumento giusto deve essere scelto in base a ciò che non fa: non deve reagire, sciogliersi o altrimenti contaminare il tuo materiale target.

È qui che la profonda specializzazione di KINTEK diventa fondamentale. Riconosciamo che il forno è solo una parte di un processo complesso. Il nostro approccio si basa su una comprensione fondamentale della scienza dei materiali, che ci consente di progettare e costruire soluzioni per forni veramente personalizzate.

- Per la distillazione di metalli come lo stagno, dove il carbonio non è un problema, possiamo progettare un sistema ottimizzato per un crogiolo di Grafite, massimizzando la sua superiore conducibilità termica per un processo più rapido ed efficiente.

- Per ottenere la massima purezza con materiali sensibili al carbonio, progettiamo attorno a un crogiolo di Allumina, assicurando che l'intero sistema compensi le sue diverse proprietà termiche per mantenere la stabilità e prevenire shock termici.

- Per applicazioni uniche con leghe esotiche, le nostre capacità di ricerca e sviluppo e di produzione interna ci consentono di sviluppare soluzioni completamente personalizzate, selezionando o creando i materiali ideali per garantire che il tuo processo non sia solo di successo, ma ripetibile e affidabile.

I nostri prodotti sono l'incarnazione di questa filosofia: non sono solo forni, ma strumenti di precisione progettati per controllare l'ostile ambiente ad alta temperatura in modo che il tuo processo chimico possa avere successo senza interferenze.

Oltre la soluzione: sbloccare nuove frontiere nella scienza dei materiali

Quando elimini la frustrante variabile della contaminazione del crogiolo, smetti di perdere tempo a risolvere problemi e inizi ad accelerare l'innovazione. Un processo di distillazione affidabile e prevedibile sblocca nuove potenti possibilità:

- Spingere i confini della purezza: Invece di limitarti a soddisfare le specifiche, ora puoi perseguire con sicurezza livelli di ultra-alta purezza precedentemente irraggiungibili.

- Accelerare i cicli di ricerca e sviluppo: Risultati ripetibili e affidabili significano che puoi passare più velocemente dall'ipotesi alla scoperta validata, riducendo drasticamente i tempi di sviluppo per nuovi materiali e leghe.

- Scalare con fiducia: Un processo affidabile su scala di laboratorio può essere scalato alla produzione pilota con molta più sicurezza, riducendo rischi e costi.

- Esplorare nuovi materiali: Ora puoi lavorare con sicurezza con metalli altamente reattivi o sensibili che in precedenza erano troppo difficili da purificare.

Risolvere il problema del crogiolo non significa solo correggere un esperimento fallito. Si tratta di costruire una base di affidabilità che consenta alla tua organizzazione di esplorare, innovare e guidare nel proprio settore.

Il tuo progetto ha esigenze chimiche e termiche uniche che le soluzioni standard semplicemente non possono affrontare. Il nostro team combina l'ingegneria dei forni con una profonda esperienza nella scienza dei materiali per fornire un sistema su misura per i tuoi obiettivi specifici, garantendo che otterrai una purezza senza compromessi e risultati prevedibili ogni volta. Per discutere di come possiamo risolvere la tua applicazione ad alta temperatura più impegnativa, Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Articoli correlati

- Oltre i Limiti del Quarzo: Guida Scientifica per Forni a Tubo di Corindone

- Oltre i 1600°C: La Psicologia della Precisione nei Forni a Tubo di Allumina

- Il sabotatore nascosto nel tuo forno ad alta temperatura: perché le tue fusioni sono incoerenti e come risolverlo

- Zirconia Crepata, Sfumature Incoerenti: La Vera Ragione Per Cui il Tuo Forno di Sinterizzazione Ti Tradisce

- Perché i tuoi pezzi sinterizzati falliscono: non si tratta solo di calore, ma di pressione e purezza