Immagina un'officina. Nell'angolo si trova un grande forno a vuoto a camera singola, il cavallo di battaglia dell'operazione. Il processo è un ritmo familiare, quasi meditativo: caricare le parti, sigillare la porta, pompare l'atmosfera. Riscaldare, mantenere, raffreddare. Sfiata, apri, scarica.

E poi, aspetta. L'intero ciclo di diverse ore deve ricominciare per il lotto successivo.

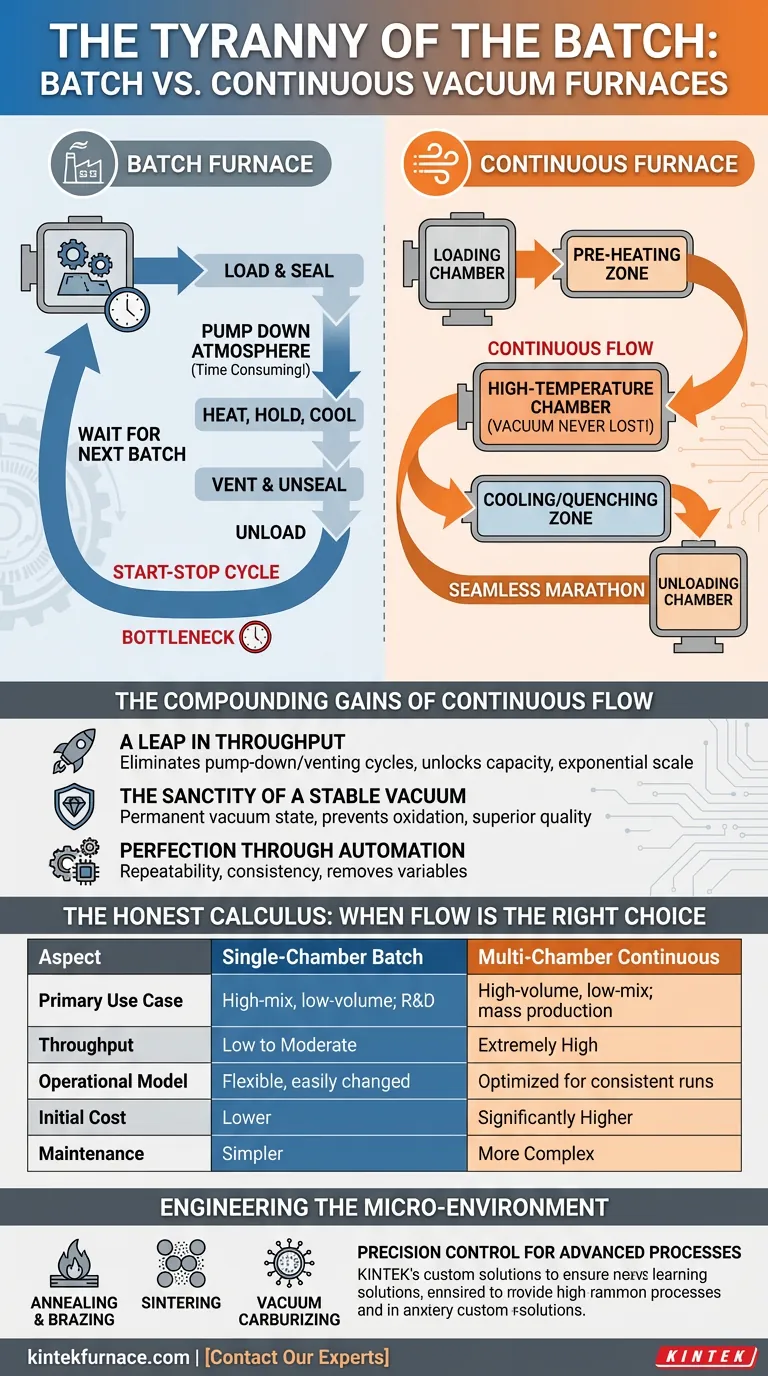

Questa è la tirannia del lotto. È un processo affidabile, ma è fondamentalmente un'esistenza a intermittenza. Ogni ciclo è un'isola, scollegata dall'ultimo, creando un collo di bottiglia che detta il ritmo dell'intera linea di produzione. Questa non è solo una limitazione meccanica; è psicologica, che impone una mentalità di lavoro segmentato piuttosto che di flusso continuo.

Oltre il collo di bottiglia: la filosofia del flusso continuo

La principale inefficienza della produzione a lotti non è il processo termico in sé, ma il tempo impiegato per preparare l'ambiente. Pompare fino al vuoto e ventilare nuovamente all'atmosfera per ogni singolo carico è dove si perde tempo produttivo.

Un forno a vuoto continuo a più camere è l'elegante risposta ingegneristica a questo problema. Non si limita a migliorare il vecchio processo; introduce una nuova filosofia.

Invece di una singola camera che fa tutto, il forno è una serie di zone specializzate collegate da passaggi sigillati sottovuoto:

- Camera di carico: Le parti entrano nel sistema.

- Zona di preriscaldamento: Le parti vengono gradualmente portate alla temperatura.

- Camera ad alta temperatura: Avviene il processo termico principale (brasatura, sinterizzazione, ecc.).

- Zona di raffreddamento/tempra: Le parti vengono raffreddate in condizioni controllate.

- Camera di scarico: Le parti finite escono dal sistema.

Le parti si spostano automaticamente da una camera all'altra. L'intuizione cruciale è questa: la camera centrale ad alta temperatura non perde mai il suo vuoto. Rimane un ambiente incontaminato e stabile, pronto per un flusso continuo di materiale. Questo trasforma il flusso di lavoro da una serie di sprint disconnessi a una maratona senza interruzioni.

I guadagni cumulativi del lavoro ininterrotto

Liberarsi dal ciclo di lotti crea benefici cumulativi che vanno ben oltre la semplice velocità.

Un balzo in avanti nella produttività

Eliminando il ciclo di pompaggio/ventilazione per la camera principale, la capacità del forno viene sbloccata. L'unico fattore limitante diventa il tempo del processo termico stesso, non l'impostazione. Ciò consente un aumento drammatico della scala di produzione, trasformando un processo lineare in uno esponenziale.

La sacralità di un vuoto stabile

In un forno a lotti, l'ambiente di vuoto incontaminato è temporaneo, creato e distrutto ad ogni ciclo. In un forno continuo, il vuoto è uno stato permanente e protetto. Questa stabilità è fondamentale per ottenere una qualità dei materiali superiore. Impedisce completamente l'ossidazione e la contaminazione da gas atmosferici, garantendo l'integrità assoluta dei materiali lavorati.

Perfezione attraverso automazione e ripetizione

I sistemi controllati da computer gestiscono il trasferimento delle parti e i parametri di ciascuna camera. Ogni componente sperimenta esattamente lo stesso profilo termico, dal preriscaldamento al raffreddamento. Questo livello di automazione garantisce un grado di ripetibilità e coerenza quasi impossibile da raggiungere nei sistemi a lotti gestiti manualmente. Rimuove le variabili e aumenta la fiducia nel prodotto finale.

Ingegnerizzazione del micro-ambiente

La vera bellezza di questi sistemi risiede nella precisione che offrono. Poiché ogni camera è dedicata a un singolo compito, può essere ottimizzata in modo straordinario.

Ciò consente processi avanzati con un controllo preciso:

- Ricottura e brasatura: Creazione di legami perfetti e proprietà dei materiali.

- Sinterizzazione: Forgiatura di metalli in polvere in parti solide e ad alte prestazioni.

- Carburazione sottovuoto: Indurimento delle superfici con eccezionale uniformità.

Inoltre, funzionalità come il controllo della pressione parziale consentono agli ingegneri di ottimizzare l'atmosfera, prevenendo specifici effetti metallurgici come la vaporizzazione del cromo dall'acciaio ad alte temperature. Raggiungere questo richiede una profonda competenza, motivo per cui i sistemi appositamente costruiti sono essenziali. In KINTEK, la nostra filosofia è che il forno debba essere adattato al processo, motivo per cui siamo specializzati nella personalizzazione di sistemi a vuoto per sfide uniche di scienza dei materiali.

Il calcolo onesto: quando il flusso è la scelta giusta

Un forno continuo è uno strumento potente, ma è uno specialista. La decisione di adottarne uno è una scelta strategica tra scala e flessibilità.

| Aspetto | Forno a lotto a camera singola | Forno continuo a più camere |

|---|---|---|

| Caso d'uso primario | Alto mix, basso volume; R&D | Alto volume, basso mix; produzione di massa |

| Produttività | Bassa o moderata | Estremamente alta |

| Modello operativo | Flessibile, parametri facilmente modificabili | Ottimizzato per esecuzioni coerenti e ripetute |

| Costo iniziale | Inferiore | Significativamente più alto |

| Manutenzione | Più semplice | Più complesso, richiede personale qualificato |

Il calcolo è chiaro. Se la tua operazione prospera producendo grandi quantità di un pezzo coerente, il forno continuo offre un ritorno sull'investimento senza pari riducendo i costi per unità e massimizzando l'output. Se il tuo lavoro comporta frequenti modifiche alle dimensioni del pezzo, al materiale o ai cicli termici, un forno a lotti flessibile e di alta qualità potrebbe essere la soluzione più pratica.

In definitiva, passare a un sistema continuo è un punto di svolta. È un impegno alla produzione su scala industriale, dove efficienza, qualità e ripetibilità sono fondamentali. La scelta non riguarda solo l'hardware; si tratta di definire il futuro della tua capacità produttiva. Sia che tu stia scalando con un sistema continuo o ottimizzando un processo a lotti specializzato, avere un partner che comprenda le sfumature della progettazione dei forni è fondamentale.

In KINTEK, la nostra esperienza in R&D e produzione copre l'intero spettro, dai forni a muffola e a tubo ai sistemi a vuoto e CVD altamente personalizzati, garantendo che la tua attrezzatura sia perfettamente adatta alla tua ambizione. Se sei pronto a superare i limiti esistenti e a ingegnerizzare un futuro più efficiente, Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Articoli correlati

- L'Alchimia del Vuoto: Come i Componenti dei Forni Sottovuoto Ingegnerizzano la Perfezione dei Materiali

- La Tirannia dell'Aria: Come i Forni Sottovuoto Forgiano la Perfezione Rimuovendo Tutto

- Padroneggiare il Vuoto: Come i Forni a Vuoto Personalizzati Forgiano il Futuro dei Materiali

- La Ricerca del Nulla: Come il Controllo del Forno Sottovuoto Definisce il Destino dei Materiali

- La Fisica della Perfezione: Decostruire il Controllo della Temperatura in un Forno Sottovuoto