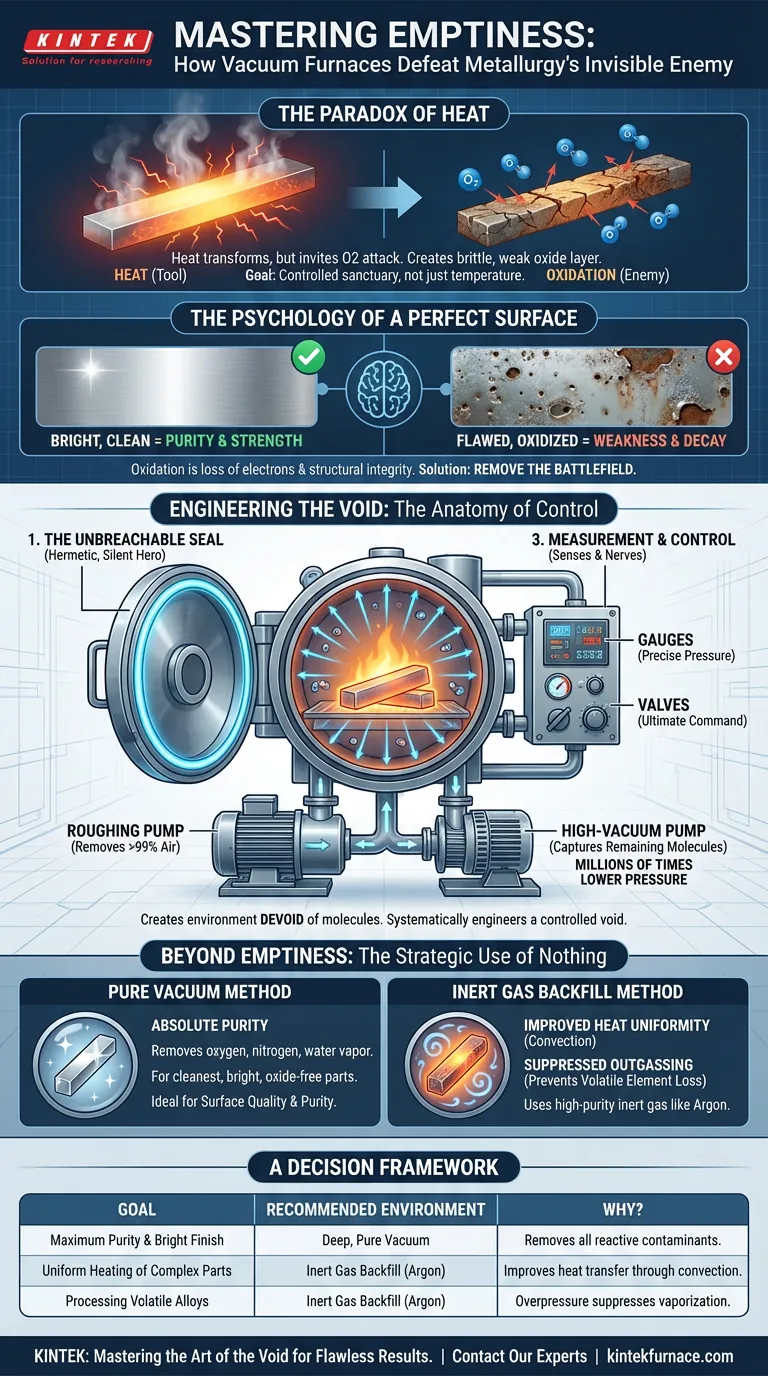

Il Paradosso del Calore

Il calore è lo strumento primario del metallurgista. Ci conferisce il potere di ammorbidire, modellare e trasformare i materiali. Eppure, invita anche un nemico invisibile alla festa: l'ossidazione.

All'aria aperta, applicare un calore intenso è come aprire una porta all'ossigeno affinché attacchi aggressivamente la superficie di un materiale. Questa reazione non è solo un appannamento estetico; è un compromesso fondamentale. Crea uno strato di ossido fragile e debole che può portare a un guasto catastrofico in seguito.

La sfida, quindi, non riguarda semplicemente il raggiungimento di una temperatura target. Si tratta di creare un santuario controllato in cui il calore possa fare il suo lavoro senza invitare la distruzione.

La Psicologia di una Superficie Perfetta

Siamo psicologicamente programmati per vedere una superficie luminosa e pulita come un segno di purezza e forza. Una superficie difettosa e ossidata segnala debolezza e decadimento. Questo istinto è scientificamente valido.

L'ossidazione è un processo di perdita: il materiale perde elettroni e, con essi, la sua integrità strutturale. A livello molecolare, è una forma di corrosione accelerata dal calore. Prevenirla è non negoziabile per la creazione di componenti affidabili e ad alte prestazioni.

La soluzione non è combattere l'ossigeno. È rimuovere completamente il campo di battaglia.

Ingegnerizzare il Vuoto: L'anatomia del Controllo

Un forno sottovuoto ottiene questo creando un ambiente così privo di molecole che l'ossidazione diventa una impossibilità fisica. Non si tratta di "filtrare" l'ossigeno; si tratta di ingegnerizzare sistematicamente un vuoto controllato.

Questa impresa di controllo ambientale si basa su una triade di sistemi critici che lavorano in perfetta sintonia.

1. La Tenuta Inviolabile

Prima che una singola molecola possa essere rimossa, la camera deve essere sigillata ermeticamente. Una tenuta ad alta integrità, utilizzando flange e guarnizioni robuste, è l'eroe silenzioso del processo. Senza di essa, la pompa più potente sta semplicemente combattendo una battaglia persa contro l'intera atmosfera.

2. Il Cuore Meccanico: Il Sistema di Pompe

La pompa per vuoto è il motore che crea il vuoto. I sistemi industriali utilizzano tipicamente un approccio a due stadi:

- Pompe di Prelievo: Queste svolgono il lavoro iniziale più pesante, rimuovendo oltre il 99% dell'aria dalla camera.

- Pompe ad Alto Vuoto: Una pompa turbomolecolare o a diffusione prende poi il sopravvento, catturando le molecole stray rimanenti per raggiungere pressioni milioni di volte inferiori alla nostra atmosfera.

Questo sistema non si limita ad abbassare la concentrazione di ossigeno; affama l'ambiente di quasi tutte le molecole di gas, non lasciando nulla da far reagire con il materiale caldo.

3. I Sensi e i Nervi: Misurazione e Controllo

Un vuoto che non puoi misurare è un vuoto che non puoi controllare.

- Manometri agiscono come i sensi del sistema, fornendo letture precise della pressione che indicano all'operatore la qualità del vuoto.

- Valvole sono i nervi, consentendo l'isolamento della camera e il flusso controllato di gas, dando all'ingegnere il comando supremo sull'ambiente interno.

Oltre il Vuoto: L'Uso Strategico del Nulla

Mentre un vuoto profondo offre l'ambiente più puro, a volte è richiesta un'alternativa strategica. La scelta dipende interamente dal risultato desiderato per il materiale.

Il Metodo del Vuoto Puro

Questa è la via verso la purezza assoluta. Rimuovendo virtualmente tutti i contaminanti — ossigeno, azoto, vapore acqueo — un vuoto profondo consente la creazione di parti eccezionalmente pulite, brillanti e prive di ossido. È la scelta ideale quando la qualità della superficie e la purezza del materiale sono le priorità più alte.

Il Metodo del Riempimento con Gas Inerte

A volte, un vuoto completo non è l'ambiente termico ottimale. In questa tecnica, la camera viene prima evacuata e poi riempita intenzionalmente con un gas inerte ad alta purezza come argon o azoto. Questo offre due vantaggi chiave:

- Migliore Uniformità del Calore: Il gas fornisce un mezzo per la convezione, trasferendo il calore in modo più uniforme a parti complesse rispetto alla pura radiazione del vuoto.

- Soppressione del Degasaggio: La sovrapressione del gas inerte può impedire agli elementi volatili all'interno di una lega (come lo zinco nell'ottone) di "bollire via" ad alte temperature e basse pressioni.

Un Quadro Decisionale

Scegliere la giusta condizione atmosferica è fondamentale per il successo. Il tuo obiettivo determina la strategia.

| Obiettivo | Ambiente Consigliato | Perché? |

|---|---|---|

| Massima Purezza e Finitura Brillante | Vuoto Profondo e Puro | Rimuove tutti i contaminanti reattivi per la superficie più pulita possibile. |

| Riscaldamento Uniforme di Parti Complesse | Riempimento con Gas Inerte (Argon) | Il gas migliora il trasferimento di calore tramite convezione, garantendo una distribuzione uniforme della temperatura. |

| Lavorazione di Leghe Volatili | Riempimento con Gas Inerte (Argon) | La sovrapressione sopprime la vaporizzazione degli elementi a basso punto di ebollizione dalla lega. |

La vera maestria nella scienza dei materiali deriva dal controllo non solo della temperatura, ma dell'atmosfera stessa in cui si svolge il tuo processo. In KINTEK, siamo specializzati nella costruzione di sistemi che ti offrono questo controllo preciso. La nostra gamma di forni personalizzabili Muffle, Tube, Vacuum e CVD è progettata per creare l'ambiente perfetto e ripetibile per le tue applicazioni più esigenti.

Per ottenere risultati impeccabili e privi di ossidazione nel tuo laboratorio o linea di produzione, hai bisogno di un partner che comprenda l'arte di padroneggiare il vuoto. Contatta i Nostri Esperti

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Articoli correlati

- Il Contaminante Invisibile: Perché l'Atmosfera del Tuo Forno Sabota i Tuoi Risultati

- Oltre il Calore: Il Potere Nascosto del Controllo Ambientale nei Forni Tubolari

- Più del Calore: Il Potere Nascosto dell'Atmosfera nei Forni Tubolari

- Oltre la Temperatura: Padroneggiare l'Ambiente Invisibile in un Forno Tubolare

- L'Universo Controllato: Padroneggiare la Materia all'Interno di un Forno Tubolare da 70 mm