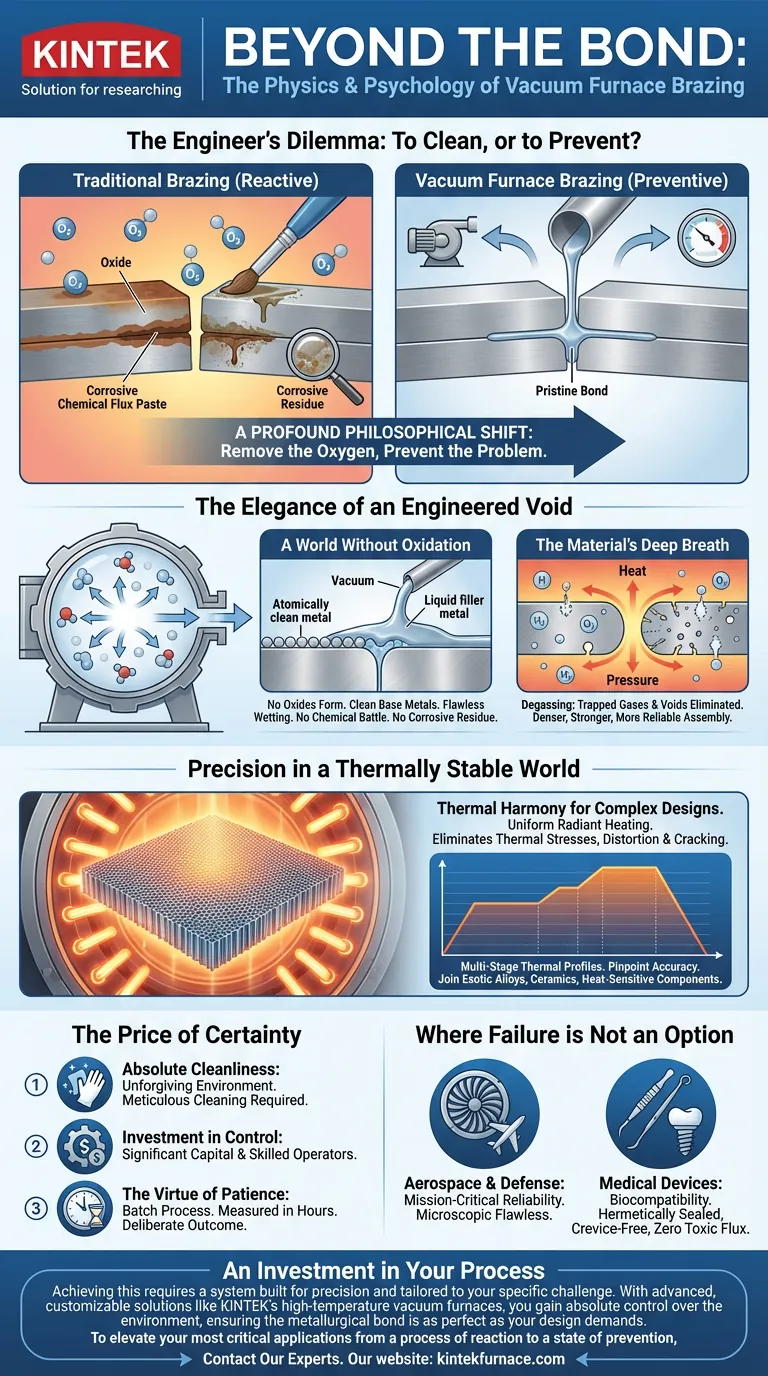

Il dilemma dell'ingegnere: pulire o prevenire?

Ogni progetto di ingegneria ad alto rischio si confronta inevitabilmente con la stessa scelta fondamentale: progettare un sistema che reagisca ai problemi o uno in cui i problemi non possano esistere in primo luogo?

Quando si uniscono due pezzi di metallo, il problema è l'ossigeno. Ad alte temperature, l'ossigeno si lega aggressivamente alle superfici metalliche, formando uno strato fragile e isolante di ossido. Questo strato agisce come un muro, impedendo un vero legame metallurgico.

La soluzione tradizionale è reattiva. Si applica un flussante chimico, una pasta aggressiva e corrosiva, per sciogliere gli ossidi man mano che si formano. È una cura di forza bruta. Ma lascia un residuo che deve essere meticolosamente pulito, per evitare che corroda il giunto stesso che ha contribuito a creare.

La brasatura in forno a vuoto rappresenta un profondo cambiamento filosofico. Non combatte il fuoco; rimuove l'ossigeno.

L'eleganza di un vuoto ingegnerizzato

Lo strumento più potente nella brasatura sotto vuoto non è ciò che si trova nel forno, ma ciò che viene rimosso. Evacuando l'atmosfera, creiamo un ambiente chimicamente puro.

Un mondo senza ossidazione

Senza ossigeno, gli ossidi semplicemente non possono formarsi. I metalli base rimangono atomicamente puliti e ricettivi al raggiungimento della temperatura di brasatura. Il metallo d'apporto liquido fluisce liberamente per capillarità, bagnando ogni superficie e creando un legame metallurgico continuo e impeccabile.

Non c'è battaglia chimica, nessun residuo corrosivo e nessuna necessità di aggressiva pulizia post-processo. Il processo è definito da un'elegante semplicità nata dal controllo ambientale assoluto.

Il respiro profondo del materiale

Il vuoto fa più che proteggere le superfici. Migliora attivamente il materiale stesso.

Man mano che i metalli si scaldano, la pressione negativa estrae i gas intrappolati, come idrogeno e ossigeno, dal profondo della struttura cristallina del materiale. Questo effetto di "degassamento" elimina vuoti microscopici, risultando in un assemblaggio finale più denso, più forte e più affidabile. Il materiale, in sostanza, è autorizzato a espirare le proprie impurità.

Precisione in un mondo termicamente stabile

Un forno a vuoto è più di una camera vuota; è uno strumento di precisione termica senza pari. Questo controllo è fondamentale quando il fallimento comporta conseguenze catastrofiche.

Armonia termica per progetti complessi

Immagina di brasare una delicata struttura a nido d'ape per uno scambiatore di calore aerospaziale. Il riscaldamento radiante all'interno di un vuoto assicura che ogni montante, aletta e superficie si riscaldi e si raffreddi alla stessa velocità controllata.

Questa uniformità elimina le sollecitazioni termiche che causano distorsioni e crepe in geometrie complesse o quando si uniscono metalli di spessori molto diversi. È un processo delicato e prevedibile che rispetta l'integrità dell'intero assemblaggio.

La disciplina della temperatura

I moderni forni a vuoto consentono profili termici programmabili e multi-stadio con precisione assoluta. Ciò consente agli ingegneri di brasare con sicurezza leghe esotiche, unire ceramiche ai metalli o proteggere componenti sensibili al calore situati vicino al giunto. Il processo diventa ripetibile, affidabile e completamente prevedibile.

Il prezzo della certezza

Questo livello di perfezione non è privo di richieste. È un processo che scambia la convenienza con la certezza.

- Pulizia assoluta: L'ambiente a vuoto è spietato. Qualsiasi contaminante come oli o grassi vaporizzerà e contaminerà l'intero sistema. I pezzi devono essere meticolosamente puliti prima di entrare nel forno.

- Investimento nel controllo: I forni a vuoto rappresentano un significativo investimento di capitale, richiedendo operatori qualificati che comprendano l'interazione tra livelli di vuoto, temperatura e scienza dei materiali.

- La virtù della pazienza: La brasatura è un processo a batch. I cicli di pompaggio del vuoto, riscaldamento, mantenimento e raffreddamento sono misurati in ore, non in minuti. È un processo deliberato per quando il risultato non può essere lasciato al caso.

Dove il fallimento non è un'opzione

La qualità senza compromessi della brasatura sotto vuoto la rende lo standard non negoziabile nelle industrie più esigenti del mondo.

- Aerospaziale e difesa: Una pala di turbina che gira a migliaia di giri al minuto o un raccordo critico per la linea del carburante non possono avere un difetto microscopico. La resistenza, la purezza e il basso peso dei giunti brasati sotto vuoto sono essenziali per l'affidabilità mission-critical.

- Dispositivi medici: Per strumenti chirurgici e impianti permanenti, la biocompatibilità è fondamentale. La brasatura sotto vuoto crea giunti ermeticamente sigillati e privi di interstizi, senza residui di flussante tossico, garantendo la sicurezza del paziente.

Un investimento nel tuo processo

In definitiva, scegliere un metodo di giunzione è una scelta di filosofia. La brasatura atmosferica con flussante è una soluzione valida ed economica per molte applicazioni. Ma per i componenti più critici, non stai solo unendo metallo; stai ingegnerizzando la certezza.

Raggiungere questo obiettivo richiede un sistema costruito per la precisione e su misura per la tua sfida specifica. Con soluzioni avanzate e personalizzabili come i forni ad alta temperatura sotto vuoto di KINTEK, ottieni il controllo assoluto sull'ambiente, garantendo che il legame metallurgico sia perfetto come richiede il tuo progetto. Per elevare le tue applicazioni più critiche da un processo di reazione a uno stato di prevenzione, Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Articoli correlati

- La Ricerca del Nulla: Come il Controllo del Forno Sottovuoto Definisce il Destino dei Materiali

- Oltre il Calore: La Psicologia del Funzionamento Perfetto del Forno Sottovuoto

- La Tirannia dell'Aria: Come i Forni Sottovuoto Forgiano la Perfezione Rimuovendo Tutto

- Oltre il Calore: La Fisica e la Psicologia della Progettazione di Forni Sottovuoto

- Ingegneria per Zero Fallimenti: Il Ruolo Indispensabile dei Forni Sottovuoto nell'Aerospaziale