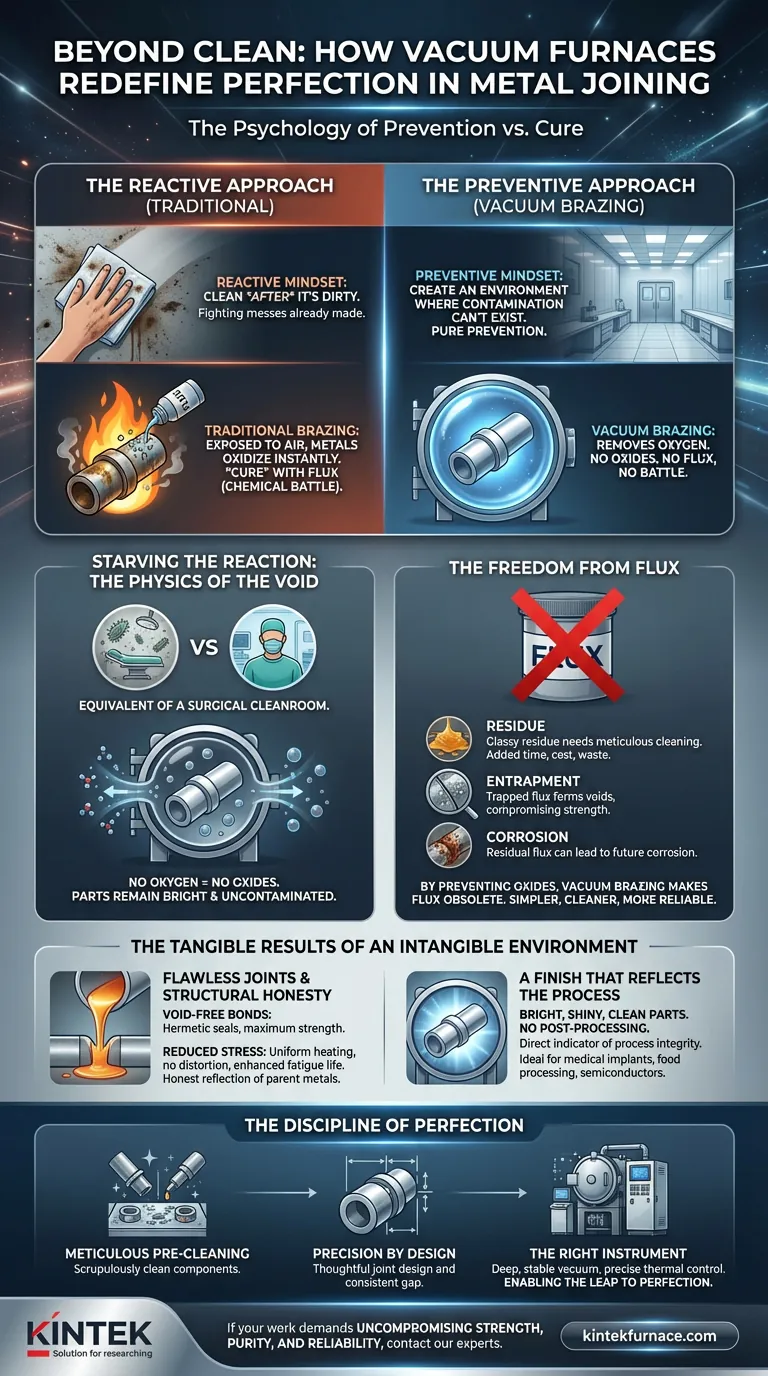

La psicologia della prevenzione contro la cura

Nella nostra vita quotidiana, siamo condizionati a pulire le cose *dopo* che si sono sporcate. Puliamo una macchia, laviamo un piatto o strofiniamo una superficie. La nostra mentalità è reattiva. Combattiamo contro il disordine che è già stato creato.

Ma nell'ingegneria di precisione, questo approccio reattivo è un compromesso. Il residuo della lotta—l'agente pulente, il danno microscopico—può diventare un futuro punto di guasto.

Alle alte temperature richieste per la brasatura dei metalli, questo problema è amplificato. Esposte all'aria, le superfici metalliche calde si ossidano istantaneamente, formando uno strato di ossidi che agisce come una barriera, impedendo un legame perfetto. La soluzione convenzionale è applicare un flussante chimico per sciogliere aggressivamente questa barriera man mano che si forma. Questa è la "cura".

La brasatura sottovuoto offre una filosofia più elegante. Non combatte la contaminazione. Crea un ambiente in cui la contaminazione non può esistere. È pura prevenzione.

Affamare la reazione: la fisica del vuoto

Immagina un chirurgo che cerca di operare in una stanza polverosa. Può sterilizzare continuamente i suoi strumenti, ma l'ambiente stesso è la fonte del problema. Questo è simile alla brasatura all'aria aperta con flussante.

Un forno sottovuoto è l'equivalente di una camera bianca chirurgica.

Rimuovendo l'atmosfera, rimuoviamo il reagente chiave: l'ossigeno. Nel vuoto incontaminato e quasi perfetto di un forno ad alto vuoto, non ci sono abbastanza molecole di ossigeno per formare ossidi, anche a temperature superiori a 1100°C.

Le parti metalliche rimangono brillanti e incontaminate durante l'intero ciclo di riscaldamento. Non c'è alcuna barriera da abbattere, nessuna battaglia chimica da combattere. Il processo disarma il problema alla fonte.

La libertà dal flussante

Il flussante è il male necessario della brasatura convenzionale. È un potente agente chimico progettato per rimuovere gli ossidi dal giunto. Ma ha un costo.

- Residuo: Il flussante lascia un residuo vetroso che deve essere meticolosamente pulito, aggiungendo tempo, costi e una potenziale fonte di spreco ambientale.

- Intrappolamento: Piccole quantità di flussante possono rimanere intrappolate all'interno del giunto brasato, creando vuoti che ne compromettono la resistenza e l'integrità.

- Corrosione: Se non perfettamente pulito, il flussante residuo può causare corrosione molto tempo dopo che il pezzo è stato messo in servizio.

Prevenendo la formazione di ossidi, la brasatura sottovuoto rende il flussante completamente obsoleto. Questo singolo passaggio elimina un'intera classe di potenziali difetti e grattacapi post-lavorazione. Il processo diventa più semplice, più pulito e più affidabile.

I risultati tangibili di un ambiente intangibile

La purezza dell'ambiente sottovuoto si traduce direttamente nella qualità fisica del pezzo finito. I benefici non sono solo estetici; sono fondamentali per le prestazioni.

Giunti impeccabili e onestà strutturale

Senza ossidi o flussante a ostruire il suo percorso, il metallo d'apporto fuso scorre in modo fluido e completo nel giunto, guidato puramente dalla fisica dell'azione capillare. Ciò si traduce in:

- Legami privi di vuoti: Massimizzando la resistenza del giunto e creando sigillature ermetiche critiche per applicazioni sottovuoto e ad alta pressione.

- Stress ridotto: Il riscaldamento uniforme e il raffreddamento controllato all'interno di un forno minimizzano lo stress residuo, prevenendo distorsioni e migliorando la vita a fatica del pezzo.

Il giunto finale è un riflesso fedele delle proprietà dei metalli base, non compromesso da interferenze chimiche.

Una finitura che riflette il processo

I pezzi che emergono da un forno sottovuoto sono brillanti, lucidi e puliti a livello metallico. Spesso non richiedono alcuna post-lavorazione, pronti per l'integrazione immediata nella fase successiva di assemblaggio. Questo non è solo un beneficio estetico; è un indicatore diretto dell'integrità del processo.

Questo livello di pulizia rende la brasatura sottovuoto la scelta predefinita per le industrie in cui la purezza è fondamentale, come gli impianti medici, le attrezzature per la lavorazione degli alimenti e i componenti per la produzione di semiconduttori.

La disciplina della perfezione

Questo risultato elegante non avviene per caso. Richiede un approccio disciplinato. Il forno sottovuoto *mantiene* la pulizia; non la crea.

- Pulizia preliminare meticolosa: Qualsiasi olio, grasso o contaminante superficiale sui pezzi vaporizzerà nel vuoto e contaminerà l'intero sistema. Il processo inizia con componenti scrupolosamente puliti.

- Precisione di progettazione: Il processo si basa su un gioco preciso e costante tra le parti per attirare il metallo d'apporto. Ciò richiede un'attenta progettazione e produzione del giunto.

- Lo strumento giusto: Raggiungere e mantenere un vuoto profondo e stabile a temperature estreme è una sfida ingegneristica formidabile. Il successo è impossibile senza un forno in grado di un controllo preciso e ripetibile dell'intero ciclo termico.

È qui che l'attrezzatura diventa un'estensione della filosofia. Un forno sottovuoto ad alte prestazioni non è solo uno strumento; è l'ambiente in cui la perfezione diventa possibile. In KINTEK, siamo specializzati nella creazione di questi ambienti controllati. I nostri sistemi avanzati di forni sottovuoto sono progettati per fornire la stabilità, il controllo e i livelli di vuoto profondo richiesti per le applicazioni più esigenti. Costruiamo gli strumenti che consentono questo salto dalla pulizia reattiva alla perfezione preventiva.

Se il tuo lavoro richiede giunti con resistenza, purezza e affidabilità senza compromessi, la soluzione risiede nel controllo dell'ambiente stesso. Contatta i nostri esperti

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

Articoli correlati

- Oltre il Vuoto: I Costi Nascosti di un Forno a Vuoto Perfetto

- La Ricerca del Nulla: Come il Controllo del Forno Sottovuoto Definisce il Destino dei Materiali

- L'Alchimia del Vuoto: Come i Componenti dei Forni Sottovuoto Ingegnerizzano la Perfezione dei Materiali

- La Logica a Tre Assi: Come Scegliere un Forno Sottovuoto che Funzioni

- Il Vantaggio Nascosto: Come i Forni Sottovuoto Forgiano la Perfezione Metallurgica