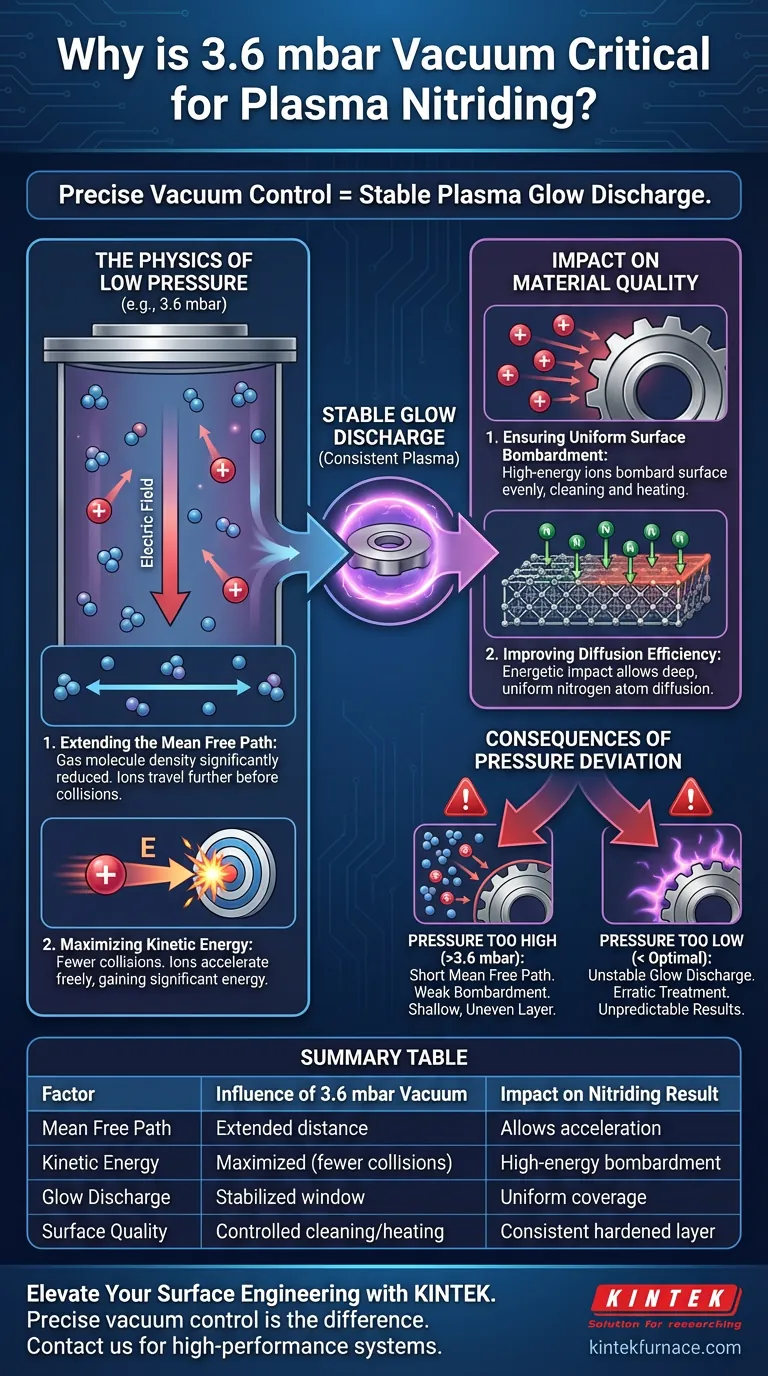

Un controllo preciso del vuoto è il fattore abilitante fondamentale del processo di nitrurazione al plasma. È necessaria una bassa pressione specifica, come 3,6 mbar, per mantenere una scarica a bagliore di plasma stabile. Questo ambiente specifico consente agli ioni di gas di acquisire la velocità e l'energia necessarie per bombardare efficacemente il pezzo, cosa impossibile a pressioni più elevate.

Il livello di vuoto specifico estende il "cammino libero medio" delle molecole di gas, consentendo agli ioni di accelerare a elevate energie cinetiche. Questa energia è fondamentale per garantire che gli atomi di azoto penetrino nella superficie del materiale in modo uniforme ed efficiente.

La Fisica delle Basse Pressioni

Estensione del Cammino Libero Medio

Per capire perché 3,6 mbar sono critici, è necessario comprendere il comportamento delle molecole di gas. A questa specifica bassa pressione, la densità delle molecole di gas nella camera è significativamente ridotta.

Questa riduzione aumenta il "cammino libero medio", ovvero la distanza media percorsa da una molecola prima di collidere con un'altra. Liberando il percorso, gli ioni incontrano meno ostacoli mentre si muovono attraverso la camera a vuoto.

Massimizzazione dell'Energia Cinetica

Poiché gli ioni collidono con meno molecole di gas, non vengono rallentati dalla resistenza. Sotto l'influenza del campo elettrico, questi ioni positivi possono accelerare liberamente.

Ciò consente loro di acquisire una significativa energia cinetica. Se la pressione fosse più alta, le frequenti collisioni dissiperebbero questa energia, rendendo gli ioni troppo deboli per interagire efficacemente con il pezzo.

Impatto sulla Qualità del Materiale

Facilitazione di una Scarica a Bagliore Stabile

È necessaria una finestra di pressione specifica per accendere e sostenere una scarica a bagliore stabile. Questa scarica è la manifestazione visibile dello stato del plasma.

Mantenere 3,6 mbar garantisce che il plasma rimanga costante e copra uniformemente il pezzo. Senza questa stabilità, il trattamento diventa erratico, portando a risultati imprevedibili.

Garanzia di un Bombardamento Uniforme della Superficie

Gli ioni ad alta energia creati da questo ambiente a bassa pressione bombardano la superficie del pezzo con una forza significativa. Questo bombardamento è il meccanismo che pulisce la superficie e la riscalda localmente.

Ancora più importante, questo impatto energetico è ciò che consente agli atomi di azoto di diffondersi nel materiale. L'uniformità di questo bombardamento è direttamente correlata all'uniformità dello strato indurito finale.

Miglioramento dell'Efficienza di Diffusione

L'obiettivo finale della nitrurazione al plasma è diffondere l'azoto nel metallo per indurirlo. Le condizioni create dal vuoto di 3,6 mbar migliorano significativamente questa efficienza di diffusione.

Garantendo che gli ioni colpiscano la superficie con la giusta energia, il processo massimizza la profondità e la qualità dello strato nitrurato.

Comprensione dei Vincoli

La Conseguenza della Deviazione della Pressione

Il requisito di una pressione "specifica" indica che si tratta di una finestra operativa precisa, non di un suggerimento generale.

Se la pressione aumenta significativamente al di sopra di 3,6 mbar, il cammino libero medio si accorcia. Gli ioni perdono energia a causa delle collisioni, con conseguente bombardamento debole e uno strato di nitrurazione superficiale poco profondo e irregolare. Al contrario, una deviazione eccessiva al di sotto dell'intervallo ottimale può destabilizzare completamente la scarica a bagliore.

Fare la Scelta Giusta per il Tuo Obiettivo

Se il tuo obiettivo principale è l'Uniformità dello Strato: Mantieni una rigorosa aderenza al setpoint di 3,6 mbar per garantire che il bagliore del plasma circondi uniformemente geometrie complesse.

Se il tuo obiettivo principale è l'Efficienza del Processo: Monitora la stabilità del vuoto per massimizzare l'energia cinetica degli ioni, garantendo i tassi di diffusione dell'azoto più rapidi possibili.

Controlla la pressione e controllerai l'energia che trasforma il tuo materiale.

Tabella Riassuntiva:

| Fattore | Influenza del Vuoto a 3,6 mbar | Impatto sul Risultato della Nitrurazione |

|---|---|---|

| Cammino Libero Medio | Distanza significativamente estesa tra le molecole | Consente agli ioni di accelerare senza interferenze |

| Energia Cinetica | Massimizzata grazie a minori collisioni tra particelle | Bombardamento ad alta energia per una profonda diffusione dell'azoto |

| Scarica a Bagliore | Stabilizzata all'interno di una finestra di pressione precisa | Garantisce una copertura uniforme del plasma su parti complesse |

| Qualità della Superficie | Pulizia/riscaldamento controllato tramite bombardamento ionico | Crea uno strato indurito consistente e di alta qualità |

Eleva la Tua Ingegneria delle Superfici con KINTEK

Un controllo preciso del vuoto fa la differenza tra un ciclo fallito e un prodotto indurito superiore. Supportato da R&S e produzione esperte, KINTEK offre sistemi a vuoto ad alte prestazioni, inclusi forni CVD, a muffola e forni personalizzabili ad alta temperatura progettati per soddisfare le rigorose esigenze della nitrurazione al plasma e del trattamento termico.

Sia che tu debba mantenere un rigoroso ambiente di 3,6 mbar o richiedere una soluzione personalizzata per geometrie complesse, i nostri sistemi forniscono la stabilità e l'affidabilità di cui il tuo laboratorio ha bisogno. Contatta KINTEK oggi stesso per discutere le tue esigenze in materia di forni a vuoto e scopri come la nostra esperienza può ottimizzare l'efficienza di diffusione dei tuoi materiali.

Guida Visiva

Riferimenti

- Magdalena Mokrzycka, Maciej Pytel. The influence of plasma nitriding process conditions on the microstructure of coatings obtained on the substrate of selected tool steels. DOI: 10.7862/rm.2024.1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

Domande frequenti

- Quali sono i vantaggi dei forni di sinterizzazione? Ottieni parti dense e di alta qualità in modo efficiente

- Quali sono le principali applicazioni dei forni sottovuoto? Ottenere una qualità e prestazioni dei materiali superiori

- Quali sono i vantaggi dei forni sottovuoto orizzontali in termini di spazio e integrazione? Ottimizza la disposizione e l'efficienza del tuo laboratorio

- Perché la sinterizzazione del carburo di silicio (SiC) richiede il vuoto o l'argon? Previene l'ossidazione e garantisce la massima densità ceramica

- Perché viene utilizzato un forno sotto vuoto per l'essiccazione del precursore g-C3N4/CdS? Proteggere la nanoarchitettura e prevenire l'ossidazione

- Qual è lo scopo dell'utilizzo del vuoto in un forno? Prevenire l'ossidazione e ottenere una purezza superiore del materiale

- Quale ruolo svolge un forno a riduzione nell'attivazione dei catalizzatori CuO-Fe3O4? Master Catalyst Engineering

- Quali sono i vantaggi dei forni a vuoto verticali con spegnimento a pressione di gas? Ottenere un trattamento termico superiore con una distorsione minima