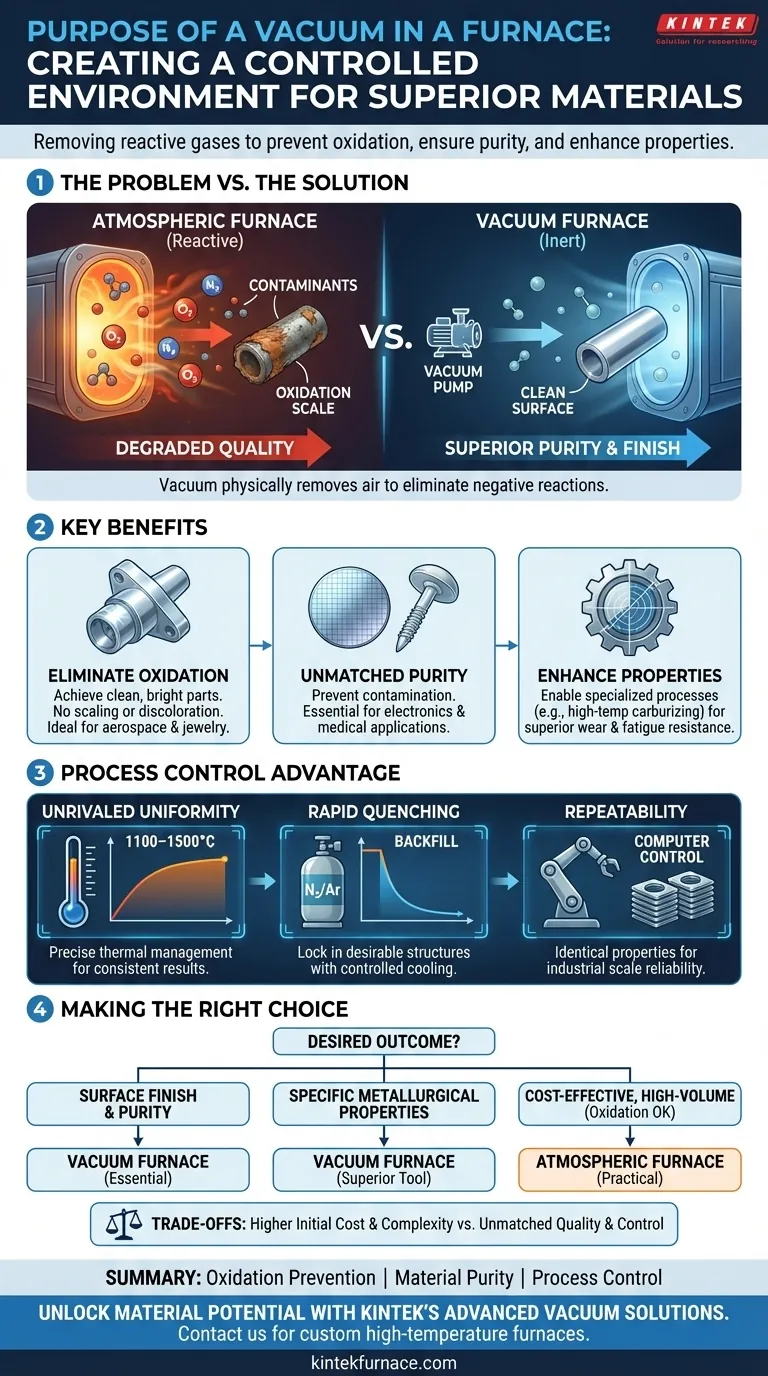

In sintesi, lo scopo dell'utilizzo del vuoto in un forno è quello di rimuovere i gas reattivi presenti nell'aria — principalmente ossigeno e azoto. Creando un ambiente a bassa pressione, il forno protegge i materiali riscaldati dall'ossidazione e da altre reazioni chimiche indesiderate che ne degradano la qualità e le prestazioni.

Il ruolo fondamentale del vuoto è trasformare il forno da un semplice riscaldatore a un ambiente altamente controllato. Non si tratta solo di prevenire danni come la ruggine; si tratta di consentire la creazione di materiali con purezza superiore, proprietà specifiche e consistenza ineguagliabile.

Il Problema: L'Atmosfera come Contaminante

Perché l'aria normale è dannosa ad alte temperature

Quando i metalli vengono riscaldati in atmosfera normale, l'ossigeno presente reagisce con la loro superficie. Questo processo, noto come ossidazione, crea uno strato di scaglia o scolorimento che deve essere rimosso in seguito, sprecando materiale e tempo.

Anche altri gas nell'aria possono causare problemi. Ad esempio, possono portare alla contaminazione del prodotto, alterandone la composizione chimica e compromettendone le proprietà finali.

La Soluzione Sottovuoto: Creare un Ambiente Inerte

Un forno sottovuoto risolve questo problema rimuovendo fisicamente l'aria prima dell'inizio del processo di riscaldamento. Pompando via l'atmosfera dalla camera sigillata, il potenziale di queste reazioni negative è virtualmente eliminato.

Questo crea un ambiente estremamente pulito e inerte dove il processo di trattamento termico può essere eseguito senza alcuna influenza involontaria dei gas atmosferici.

Benefici Chiave di un Ambiente Sottovuoto

Eliminazione dell'ossidazione per una finitura superficiale superiore

Il beneficio più immediato è un pezzo pulito e brillante direttamente dal forno. Dato che non c'è ossigeno che possa causare la formazione di scaglie, i pezzi mantengono la loro lucentezza metallica originale.

Questo è fondamentale in settori come l'aerospaziale e la produzione di gioielli, dove l'integrità e l'aspetto superficiale sono di primaria importanza, e le fasi di post-elaborazione come la pulizia chimica o la sabbiatura sono indesiderabili.

Raggiungere una purezza del materiale ineguagliabile

Rimuovendo l'atmosfera, si impedisce che gas come ossigeno e carbonio contaminino il materiale. Questo consente la produzione di metalli e leghe estremamente puri.

Questo livello di purezza è essenziale per applicazioni ad alte prestazioni nell'elettronica, negli impianti medici e nella ricerca avanzata sui materiali.

Miglioramento delle proprietà specifiche del materiale

Il vuoto consente processi specializzati che affinano le caratteristiche di un materiale. Ad esempio, la carburazione ad alta temperatura può essere eseguita più velocemente e in modo più efficace.

Senza ossigeno, non c'è ossidazione interna nello strato carburato, il che si traduce in una durata a fatica e una resistenza all'usura superiori — proprietà impossibili da ottenere in un forno convenzionale.

Oltre la Purezza: Il Vantaggio del Controllo di Processo

Uniformità di temperatura ineguagliabile

I forni sottovuoto sono progettati per una gestione termica eccezionale, fornendo spesso temperature uniformi in intervalli di 1100–1500°C (2000–2800°F).

Isolamento avanzato e sistemi di controllo minimizzano la perdita di calore, assicurando che l'intero pezzo riceva esattamente lo stesso trattamento termico. Questa precisione è fondamentale per ottenere risultati coerenti.

Capacità di raffreddamento rapido (tempra)

Molti forni sottovuoto consentono un raffreddamento rapido riempiendo la camera con un gas inerte come azoto o argon. Questo processo di tempra fissa la desiderabile struttura metallurgica creata durante il riscaldamento.

Questa capacità di controllare sia i cicli di riscaldamento che di raffreddamento con alta precisione offre agli ingegneri un enorme controllo sulla durezza finale, la resistenza e la durabilità di un materiale.

Garantire la ripetibilità metallurgica

Poiché l'intero processo – dal raggiungimento del vuoto al riscaldamento e alla tempra – è spesso controllato dal computer, i risultati sono altamente ripetibili.

Per la produzione industriale, questo significa che ogni pezzo di un lotto, e ogni lotto nel tempo, avrà proprietà identiche, garantendo affidabilità e qualità su larga scala.

Comprendere i compromessi

Costo iniziale e complessità maggiori

I forni sottovuoto sono più complessi e costosi da costruire e mantenere rispetto ai forni atmosferici standard. Le pompe per vuoto, le guarnizioni e i sistemi di controllo avanzati rappresentano un investimento significativo.

Tempi di ciclo più lunghi in alcuni casi

La necessità di creare il vuoto nella camera aggiunge tempo all'inizio di ogni ciclo. Per alcune applicazioni ad alto volume e a basse specifiche, questo può essere uno svantaggio rispetto a un forno atmosferico continuo.

Non sempre necessario

Per una semplice ricottura o tempra in cui uno strato di ossido superficiale è accettabile o facilmente rimovibile, la spesa e la complessità di un forno sottovuoto potrebbero non essere giustificate. Lo strumento deve corrispondere ai requisiti del lavoro.

Fare la scelta giusta per il tuo obiettivo

In definitiva, la decisione di utilizzare un forno sottovuoto dipende dal risultato desiderato per il tuo materiale.

- Se il tuo obiettivo principale è la finitura superficiale e la purezza: Un forno sottovuoto è essenziale per prevenire l'ossidazione e fornire pezzi puliti e brillanti direttamente dal processo di trattamento termico.

- Se il tuo obiettivo principale è raggiungere proprietà metallurgiche specifiche: Il controllo preciso dell'atmosfera, della temperatura e della tempra rende il forno sottovuoto lo strumento superiore per lo sviluppo di materiali avanzati.

- Se il tuo obiettivo principale è un trattamento ad alto volume e conveniente: Un forno atmosferico convenzionale potrebbe essere più pratico, a condizione che l'ossidazione superficiale sia accettabile o possa essere gestita dopo il processo.

Comprendere che il vuoto è uno strumento di controllo ti consente di selezionare il processo giusto per il tuo specifico obiettivo ingegneristico.

Tabella riassuntiva:

| Aspetto chiave | Scopo nel forno sottovuoto |

|---|---|

| Prevenzione dell'ossidazione | Rimuove l'ossigeno per evitare la formazione di scaglie e la decolorazione superficiale |

| Purezza del materiale | Elimina i contaminanti per metalli e leghe ad alta purezza |

| Controllo del processo | Consente un controllo preciso della temperatura e del raffreddamento per risultati consistenti |

| Applicazioni | Ideale per l'aerospaziale, la gioielleria, l'elettronica e gli impianti medici |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni avanzate di forni sottovuoto di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, offrendo purezza superiore, proprietà migliorate e consistenza ineguagliabile. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di trattamento termico e aumentare l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?