In sostanza, i forni a vuoto verticali con spegnimento a pressione di gas offrono un livello senza pari di controllo del processo, che si traduce in proprietà del materiale superiori e una consistenza eccezionale dei pezzi. Lo ottengono combinando un ambiente a vuoto altamente controllato e privo di contaminanti con uno spegnimento a gas rapido e uniforme, consentendo un trattamento termico preciso e ripetibile per una vasta gamma di applicazioni esigenti.

Il vantaggio principale di questa tecnologia non è solo il raffreddamento rapido, ma il raffreddamento controllato in un ambiente eccezionalmente pulito. Ciò riduce al minimo la distorsione del pezzo ed elimina la contaminazione superficiale, portando a pezzi finiti che richiedono meno post-lavorazione e soddisfano gli standard di qualità più rigorosi.

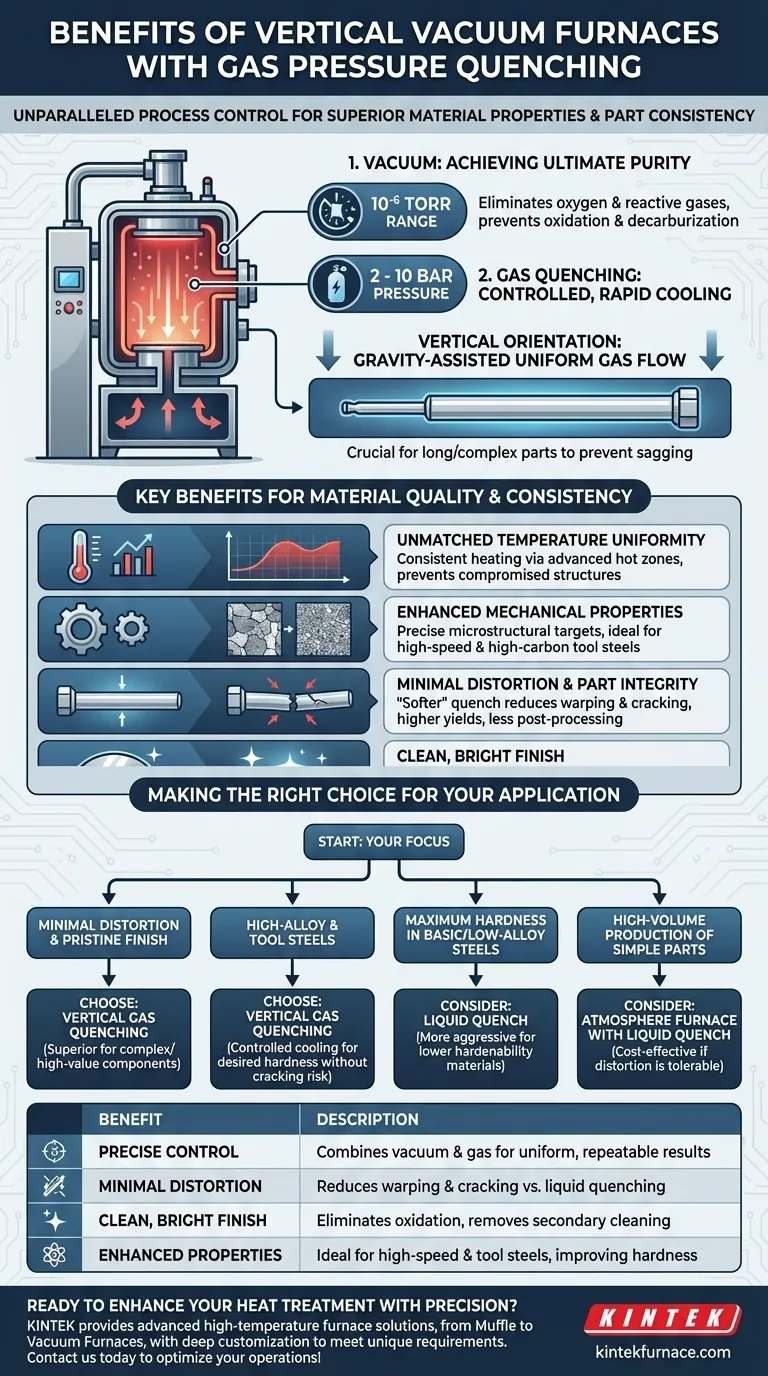

Le basi: come vuoto e spegnimento a gas lavorano insieme

Per comprendere i vantaggi, è necessario prima comprendere le due componenti fondamentali del processo: il vuoto e lo spegnimento.

Ottenere la massima purezza con il vuoto

Il processo inizia inserendo i pezzi all'interno di una camera sigillata e rimuovendo l'atmosfera fino a raggiungere un vuoto spinto, spesso nell'intervallo di 10⁻⁶ torr.

Questo vuoto quasi perfetto elimina l'ossigeno e altri gas reattivi. Il vantaggio immediato è la prevenzione dell'ossidazione e della decarburazione sulla superficie del pezzo, anche a temperature estreme fino a 1315°C (2400°F).

Il ruolo dello spegnimento a gas ad alta pressione

Una volta che il pezzo è stato riscaldato alla temperatura target, gli elementi riscaldanti si spengono e la camera viene rapidamente riempita con un gas inerte di elevata purezza, come azoto o argon.

Questo gas viene iniettato ad alta pressione, tipicamente tra 2 e 10 bar, creando un flusso potente e turbolento che estrae rapidamente e uniformemente il calore dal pezzo. La possibilità di selezionare la pressione consente un controllo preciso della velocità di raffreddamento.

Perché l'orientamento verticale è importante

Il design verticale è una scelta ingegneristica chiave. Permette alla gravità di contribuire a creare un flusso di gas altamente uniforme dall'alto verso il basso, avvolgendo il componente.

Ciò è particolarmente critico per pezzi lunghi, cilindrici o complessi che potrebbero incurvarsi o deformarsi sotto il proprio peso in un forno orizzontale. Il risultato è un raffreddamento più costante su tutta la superficie del pezzo.

Vantaggi chiave per la qualità e la consistenza del materiale

La combinazione di vuoto, controllo preciso della temperatura e spegnimento a gas uniforme si traduce direttamente in miglioramenti tangibili nel prodotto finale.

Uniformità di temperatura senza pari

I moderni forni verticali utilizzano zone calde all-grafite o all-metallo avanzate, spesso modulari, e controlli sofisticati basati su PC. Ciò assicura che la temperatura sia costante attraverso l'intero volume di lavoro, prevenendo punti caldi o freddi che potrebbero compromettere la struttura metallurgica del pezzo.

Proprietà meccaniche migliorate

Eliminando le reazioni superficiali e gestendo con precisione la velocità di raffreddamento, lo spegnimento a gas consente ai metallurgisti di raggiungere gli obiettivi microstrutturali esatti richiesti per un materiale. Questo è ideale per sviluppare la piena durezza e resistenza all'usura degli acciai rapidi e degli acciai per utensili ad alto tenore di carbonio e alto tenore di cromo.

Distorsione minima e integrità del pezzo

Questo è probabilmente il vantaggio più significativo rispetto allo spegnimento a liquido tradizionale (olio o acqua). Il gas è un mezzo di spegnimento "più morbido", che riduce il grave shock termico che provoca l'incurvamento, la flessione o la rottura dei pezzi. Ciò si traduce in una maggiore resa di pezzi utilizzabili e in una minore necessità di costose operazioni di raddrizzatura o lavorazione post-trattamento termico.

Una finitura pulita e brillante

Poiché l'intero processo avviene in un ambiente privo di contaminanti, i pezzi escono dal forno con una finitura pulita e brillante. Ciò spesso elimina la necessità di operazioni di pulizia secondarie come la granigliatura o la sverniciatura chimica, risparmiando tempo e denaro.

Comprensione dei compromessi e delle considerazioni

Sebbene potente, questa tecnologia non è una soluzione universale. Una valutazione obiettiva richiede la comprensione dei suoi limiti.

Limitazioni della velocità di raffreddamento

Sebbene rapido, lo spegnimento a gas non può raggiungere le velocità di raffreddamento estreme di uno spegnimento aggressivo in acqua o olio. Ciò lo rende perfettamente adatto per materiali con elevata temprabilità (acciai auto-tempraenti) ma potenzialmente troppo lento per alcuni acciai a basso legato che richiedono uno spegnimento più severo per raggiungere la massima durezza.

Investimento iniziale e complessità

Questi forni sono sistemi sofisticati e automatizzati che rappresentano un investimento di capitale significativo rispetto ai forni a atmosfera più semplici. Richiedono inoltre tecnici qualificati per il funzionamento e la manutenzione per garantire prestazioni ottimali e tempi di attività.

Costi di consumo del gas

Lo spegnimento ad alta pressione consuma una notevole quantità di gas inerte di elevata purezza. Questo rappresenta un costo operativo continuo che deve essere considerato nel costo totale per pezzo.

Fare la scelta giusta per la vostra applicazione

La selezione del processo di trattamento termico corretto dipende interamente dal materiale, dalla geometria del pezzo e dai requisiti di qualità finale.

- Se la vostra attenzione principale è la distorsione minima e una finitura impeccabile: Lo spegnimento a gas verticale è la scelta superiore, specialmente per componenti complessi di alto valore.

- Se la vostra attenzione principale è la lavorazione di acciai legati e acciai per utensili: Le velocità di raffreddamento controllate dello spegnimento a gas sono perfettamente adatte per ottenere la durezza desiderata senza il rischio di cricche associato allo spegnimento a liquido.

- Se la vostra attenzione principale è la massima durezza negli acciai semplici a basso legato: Potrebbe essere necessario uno spegnimento a liquido più aggressivo in un forno tradizionale se lo spegnimento a gas non riesce a raffreddare il materiale abbastanza velocemente.

- Se la vostra attenzione principale è la produzione in grandi volumi di pezzi semplici per i quali una certa distorsione è tollerabile: Un forno a atmosfera convenzionale con spegnimento a liquido potrebbe offrire una soluzione più conveniente.

Comprendendo questi principi fondamentali, è possibile selezionare con fiducia il processo di trattamento termico che offre le proprietà del materiale e la qualità del pezzo precise richieste dalla vostra applicazione.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Controllo preciso del processo | Combina vuoto e spegnimento a gas per un raffreddamento uniforme e risultati ripetibili. |

| Distorsione minima | Riduce l'incurvamento e la rottura rispetto allo spegnimento a liquido, riducendo le esigenze di post-lavorazione. |

| Finitura pulita e brillante | Elimina ossidazione e contaminazione, spesso eliminando le fasi di pulizia secondaria. |

| Proprietà meccaniche migliorate | Ideale per acciai rapidi e acciai per utensili, migliorando durezza e resistenza all'usura. |

| Temperatura uniforme | Zone calde avanzate garantiscono un riscaldamento coerente sui pezzi per una migliore qualità. |

Pronto a migliorare i tuoi processi di trattamento termico con precisione e affidabilità? Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Sia che stiate lavorando con materiali di alto valore o che abbiate bisogno di una distorsione minima, i nostri esperti possono personalizzare una soluzione per voi. Contattateci oggi stesso per discutere come possiamo ottimizzare le vostre operazioni e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore