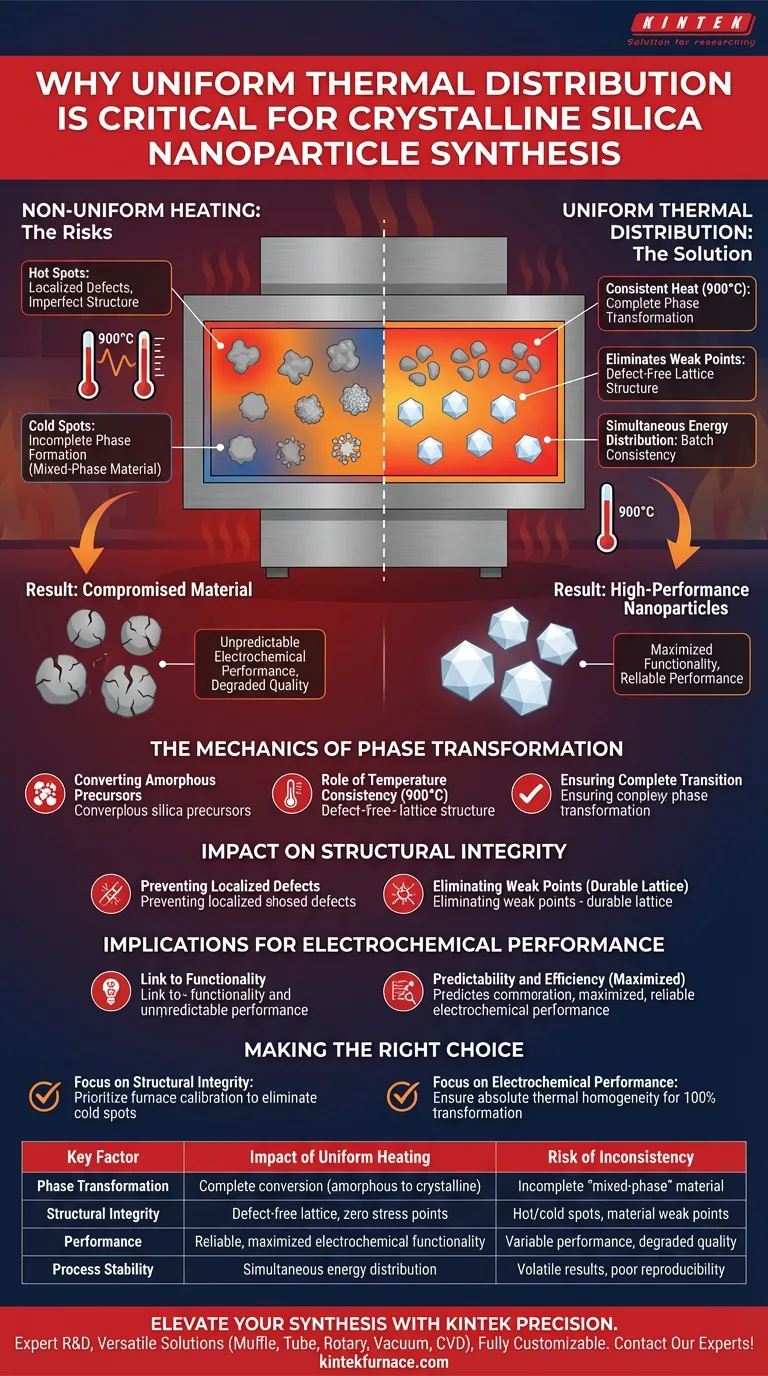

Ottenere una distribuzione termica uniforme è il fattore determinante per la sintesi di successo di nanoparticelle di silice cristallina perché garantisce una trasformazione di fase costante in tutto il volume del materiale. Senza una precisa omogeneità termica, in particolare a temperature critiche come 900°C, il precursore amorfo non riesce a transitare uniformemente, risultando in un materiale compromesso con proprietà imprevedibili.

Il riscaldamento uniforme non riguarda solo il controllo della temperatura; è il meccanismo specifico che previene difetti localizzati e garantisce che il materiale passi completamente da uno stato amorfo a una struttura cristallina stabile. Questa costanza è il prerequisito per l'integrità strutturale e prestazioni elettrochimiche affidabili.

La Meccanica della Trasformazione di Fase

Conversione di Precursori Amorfi

Il processo di sintesi si basa sulla conversione di un precursore di silice amorfo in una forma cristallina strutturata, come la cristobalite.

Il Ruolo della Costanza della Temperatura

Questa trasformazione richiede un'esposizione prolungata ad alte temperature, in particolare intorno ai 900°C. Se il calore viene applicato in modo non uniforme, l'energia necessaria per innescare questo cambiamento di fase non viene distribuita equamente.

Garantire la Trasformazione Completa

La distribuzione uniforme assicura che ogni nanoparticella all'interno del lotto riceva l'energia necessaria per superare la soglia di cristallizzazione simultaneamente.

Impatto sull'Integrità Strutturale

Prevenzione di Difetti Localizzati

Quando la distribuzione termica varia, si creano "punti caldi" o "punti freddi" all'interno del forno. Queste variazioni causano difetti localizzati in cui la struttura cristallina è imperfetta o incompleta.

Eliminazione dei Punti Deboli

Un ambiente termico uniforme previene punti di stress all'interno del materiale. Ciò garantisce che le nanoparticelle finali possiedano una struttura reticolare coerente e priva di difetti, vitale per la durabilità.

Implicazioni per le Prestazioni Elettrochimiche

Il Collegamento alla Funzionalità

Per applicazioni ad alte prestazioni, la struttura fisica della nanoparticella detta il suo comportamento elettrochimico.

Prevedibilità ed Efficienza

Le incongruenze nel riscaldamento portano a variazioni nella cristallinità. Ciò si traduce in un materiale che si comporta in modo imprevedibile. Il riscaldamento uniforme garantisce che le proprietà elettrochimiche siano massimizzate e costanti in tutto il lotto.

I Rischi dell'Incoerenza Termica

Formazione di Fase Incompleta

Il principale inconveniente del riscaldamento non uniforme è la produzione di un materiale a "fase mista". Alcune aree possono cristallizzare completamente in cristobalite, mentre altre rimangono parzialmente amorfe.

Qualità del Materiale Compromessa

Questa mancanza di omogeneità degrada la qualità complessiva della sintesi. Rende il materiale inadatto per applicazioni in cui l'elevata integrità strutturale e tratti elettrochimici specifici sono non negoziabili.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo di sintesi, concentrati su come la distribuzione termica si allinea ai tuoi specifici requisiti di materiale.

- Se il tuo obiettivo principale è l'integrità strutturale: Dai priorità alla calibrazione del forno per eliminare i punti freddi, assicurando che nessuna parte del volume del materiale soffra di difetti reticolari localizzati.

- Se il tuo obiettivo principale sono le prestazioni elettrochimiche: Assicurati un'assoluta omogeneità termica a 900°C per garantire una trasformazione di fase completa al 100% da amorfo a cristallino.

Padroneggiare la distribuzione termica è l'unico modo per trasformare un precursore volatile in una nanoparticella affidabile e ad alte prestazioni.

Tabella Riassuntiva:

| Fattore Chiave | Impatto del Riscaldamento Uniforme | Rischio di Incoerenza |

|---|---|---|

| Trasformazione di Fase | Conversione completa da amorfo a cristallino (es. cristobalite) | Materiale a "fase mista" incompleto con tratti imprevedibili |

| Integrità Strutturale | Struttura reticolare priva di difetti con zero punti di stress localizzati | Punti caldi/freddi che portano a punti deboli e difetti del materiale |

| Prestazioni | Funzionalità elettrochimica affidabile e massimizzata | Prestazioni variabili e qualità del materiale degradata |

| Stabilità del Processo | Distribuzione simultanea dell'energia in tutto il lotto | Risultati volatili e scarsa riproducibilità lotto-lotto |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Non lasciare che l'incoerenza termica comprometta i risultati della tua ricerca. In KINTEK, comprendiamo che una trasformazione di fase al 100% richiede un'assoluta omogeneità termica. Le nostre soluzioni per forni ad alta temperatura sono progettate per eliminare i punti caldi e garantire un riscaldamento stabile e uniforme per processi critici come la sintesi di nanoparticelle di silice.

Perché scegliere KINTEK?

- Ricerca e Sviluppo & Produzione Esperta: Sistemi ingegnerizzati di precisione su misura per applicazioni high-tech.

- Soluzioni Versatili: Dai Forni a Muffola e Tubolari ai sistemi Rotativi, Sottovuoto e CVD.

- Completamente Personalizzabili: Apparecchiature costruite per soddisfare i tuoi requisiti unici di temperatura e atmosfera.

Assicura oggi stesso l'integrità strutturale dei tuoi materiali. Contatta subito i nostri esperti per trovare il forno perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- Sohan Thombare, C.D. Lokhande. Synthesis and characterization of crystalline cristobalite alpha low silicon dioxide nanoparticles: a cost-effective anode for lithium-ion battery. DOI: 10.1007/s10854-024-13153-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono i vantaggi di processo dell'utilizzo del PVT rispetto ai metodi a soluzione per i cristalli organici? Migliora purezza e uniformità

- Perché utilizzare un forno sottovuoto per catalizzatori Cu-Cu2O/g-C3N4? Preservare purezza e integrità strutturale

- Quali condizioni sperimentali forniscono i sistemi di misurazione delle proprietà fisiche per TaAs2? Esplora il trasporto criogenico

- Come fornisce la termogravimetria (TGA/DTG) una guida industriale? Ottimizzare il trattamento delle polveri di altoforno

- Perché il controllo preciso della temperatura è fondamentale per la superlega K439B? Trattamento termico di soluzione a 1160°C

- Come fa una pressa idraulica ad azione singola a garantire la qualità dei compatti verdi? Fattori chiave per i compositi di alluminio

- Qual è lo scopo tecnico del processo di mulinatura per Ti12%Zr? Attivazione Meccanica e Legatura

- Qual è l'effetto sinergico della cenere volante industriale nei carboni porosi di polpa di barbabietola? Migliorare le prestazioni strutturali 3D