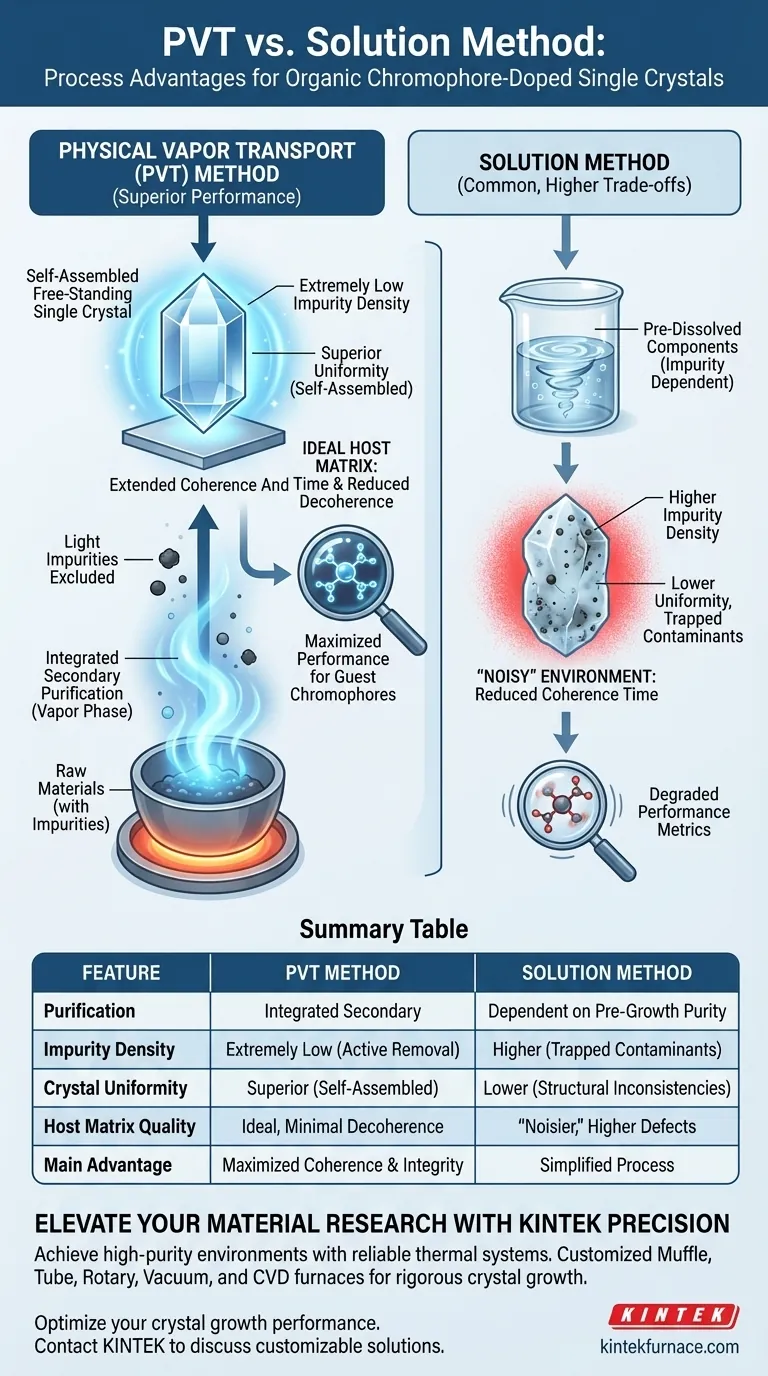

Il metodo del trasporto di vapore fisico (PVT) si distingue per l'integrazione di un meccanismo di purificazione secondaria direttamente nel processo di crescita dei cristalli. A differenza del metodo a soluzione, il PVT separa efficacemente le impurità leggere dalle materie prime, risultando in cristalli singoli organici autostrutturati e indipendenti con uniformità superiore. Questo processo produce una densità di impurità estremamente bassa, creando una matrice ospite ottimizzata essenziale per estendere il tempo di coerenza del sistema molecolare.

Sebbene i metodi basati su soluzione siano comuni, il PVT offre un vantaggio distinto accoppiando la crescita con la purificazione. Ciò si traduce in una matrice ospite altamente uniforme che minimizza la decoerenza guidata dalle impurità, rendendola la scelta superiore per applicazioni ad alte prestazioni.

Il Vantaggio della Purificazione

Purificazione Secondaria Integrata

Il vantaggio di processo più significativo del PVT è la sua capacità di eseguire una purificazione secondaria simultaneamente alla crescita dei cristalli.

Mentre il metodo a soluzione si basa sulla purezza dei componenti pre-dissolti, il PVT filtra attivamente il materiale durante la transizione di fase. Ciò garantisce che la struttura cristallina finale non sia compromessa dai contaminanti presenti nel materiale grezzo.

Eliminazione delle Impurità Leggere

Il PVT è particolarmente efficace nel separare le impurità leggere dal materiale di origine.

Sfruttando le differenze nelle proprietà di trasporto del vapore, le impurità leggere vengono escluse dal reticolo cristallino in crescita. Ciò porta a un livello di purezza chimica difficile da ottenere attraverso l'elaborazione standard a soluzione.

Superiorità Strutturale Rispetto ai Metodi a Soluzione

Uniformità Migliorata

Rispetto ai Metal-Organic Frameworks (MOF) preparati tramite metodo a soluzione, i cristalli cresciuti tramite PVT mostrano un'uniformità significativamente maggiore.

La natura autostrutturata dei cristalli indipendenti in fase vapore previene le incongruenze strutturali spesso riscontrate nei cristalli cresciuti a soluzione. Questa uniformità è fondamentale per applicazioni che richiedono proprietà fisiche coerenti in tutto il volume del cristallo.

Creazione della Matrice Ospite Ideale

La combinazione di elevata uniformità ed estrema bassa densità di impurità crea una matrice ospite ideale per le molecole ospiti.

Nei sistemi drogati, la qualità del reticolo ospite detta direttamente le prestazioni dei cromofori ospiti. Una matrice PVT più pulita e uniforme consente a queste molecole di integrarsi con meno difetti.

Comprensione dei Compromessi Operativi

Il Costo delle Impurità nei Metodi a Soluzione

Il principale inconveniente della scelta del metodo a soluzione rispetto al PVT è la ritenzione delle impurità.

Nella crescita basata su soluzione, i contaminanti vengono spesso intrappolati all'interno del reticolo o nelle inclusioni di solvente. Ciò si traduce in un ambiente "rumoroso" per le molecole ospiti, che degrada direttamente le metriche di prestazione.

Impatto sul Tempo di Coerenza

Il compromesso definitivo riguarda il tempo di coerenza del sistema molecolare.

I cristalli con densità di impurità più elevate e minore uniformità, tipici dei metodi a soluzione, soffrono di coerenza ridotta. Se la tua applicazione si basa su lunghi tempi di coerenza, il metodo a soluzione rappresenta un compromesso prestazionale significativo rispetto al PVT.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni dei cristalli organici drogati con cromofori, valuta i tuoi requisiti specifici rispetto alle capacità del PVT.

- Se il tuo obiettivo principale è massimizzare il tempo di coerenza: Dai priorità al PVT per garantire la più bassa densità di impurità possibile e ridurre il rumore ambientale attorno alle molecole ospiti.

- Se il tuo obiettivo principale è la coerenza strutturale: Utilizza il PVT per ottenere un'elevata uniformità ed evitare i difetti strutturali comuni nei MOF cresciuti a soluzione.

Seleziona il metodo PVT quando l'integrità della matrice ospite è non negoziabile per il successo del tuo sistema molecolare.

Tabella Riassuntiva:

| Caratteristica | Trasporto di Vapore Fisico (PVT) | Metodo a Soluzione |

|---|---|---|

| Purificazione | Purificazione secondaria integrata durante la crescita | Dipende dalla purezza del materiale pre-crescita |

| Densità di Impurità | Estremamente bassa; rimozione attiva di impurità leggere | Più alta; contaminanti spesso intrappolati nel reticolo |

| Uniformità del Cristallo | Superiore; strutture autostrutturate e indipendenti | Inferiore; incline a incongruenze strutturali |

| Qualità della Matrice Ospite | Ideale per molecole ospiti; minima decoerenza | Ambiente più rumoroso; maggiore densità di difetti |

| Vantaggio Principale | Massimizzazione del tempo di coerenza e integrità strutturale | Processo semplificato ma maggiori compromessi prestazionali |

Eleva la Tua Ricerca sui Materiali con KINTEK Precision

Per ottenere gli ambienti ad alta purezza richiesti per una crescita di vapore fisico di successo, sono necessari sistemi termici affidabili. KINTEK fornisce sistemi leader del settore Muffole, Tubolari, Rotativi, Sottovuoto e CVD, tutti supportati da R&S e produzione esperte. I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le rigorose esigenze della crescita di cristalli singoli organici e dell'elaborazione priva di impurità.

Pronto a ottimizzare le prestazioni della tua crescita cristallina? Contatta KINTEK oggi stesso per discutere come le nostre soluzioni di forni personalizzabili possono supportare i tuoi specifici obiettivi di ricerca e produzione.

Guida Visiva

Riferimenti

- Ian B. Logue, Bumsu Lee. Ensemble emission of isolated organic chromophores incorporated into an organometallic single crystal. DOI: 10.1515/nanoph-2025-0079

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Perché è necessario un forno di polimerizzazione a temperatura controllata di precisione per il PIP? Garantire l'integrità nel reticolazione dei materiali

- Qual è lo scopo del trattamento termico ad alta temperatura per i film sottili di BSnO? Aumentare la sensibilità del dispositivo

- Come influisce un catalizzatore di ossido di zinco (ZnO) sulla pirolisi del PET? Ottimizzare rese ed efficienza

- Come influisce un dispositivo di riscaldamento a temperatura costante sulla lisciviazione delle terre rare? Aumenta l'efficienza di estrazione al 95,72%

- Quali sono i principali vantaggi dell'utilizzo di un forno di ricottura? Migliorare la qualità del materiale e l'efficienza di produzione

- Come fanno le presse per compresse da laboratorio a garantire le prestazioni nei prototipi di batterie allo iodio? Ottimizza oggi il contatto interfacciale

- Quale ruolo gioca l'attrezzatura per il riscaldamento a microonde nel VIG senza saldatura? Aumenta l'efficienza con la tecnologia Edge Fusion

- Perché utilizzare uno stadio di riscaldamento del campione per lo studio dell'interfaccia Si/SiO2? Analisi dello stress termico e del disallineamento CTE in tempo reale