In pratica, i progetti di brasatura sottovuoto spaziano dalla produzione di componenti aerospaziali critici per la missione, come pale di turbine e scambiatori di calore, alla produzione di impianti medici avanzati e strumenti scientifici. Il processo è centrale anche per unire materiali dissimili che non possono essere saldati, come l'incollaggio di ceramiche a metallo per l'elettronica ad alta potenza o la brasatura di utensili diamantati per applicazioni industriali.

Il concetto fondamentale è che la brasatura sottovuoto non è semplicemente un metodo di giunzione; è una soluzione ingegneristica specializzata. Viene selezionata quando il progetto richiede una resistenza eccezionale del giunto, una purezza assoluta e la capacità di unire materiali complessi o fondamentalmente diversi che altri processi non possono gestire.

Perché la brasatura sottovuoto è il metodo scelto

La brasatura sottovuoto viene specificata quando le conseguenze di un cedimento del giunto sono elevate e le proprietà dei materiali devono essere preservate. Il valore deriva dall'ambiente controllato in cui avviene la giunzione.

Purezza e Resistenza Ineguagliabili

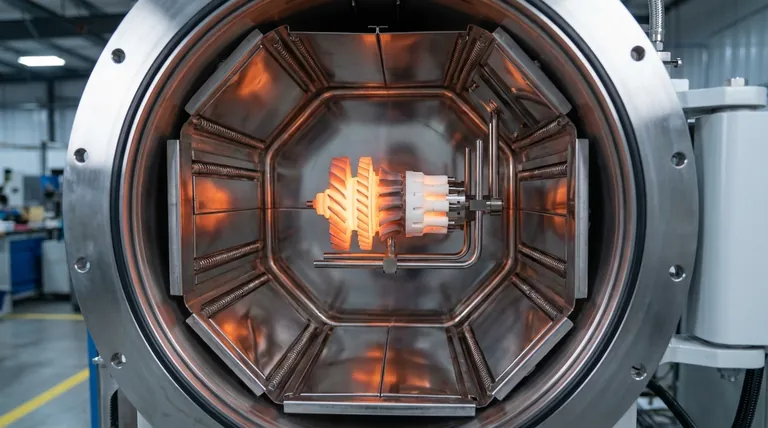

Il processo avviene all'interno di un forno sottovuoto, che rimuove l'ossigeno e altri gas atmosferici. Ciò impedisce la formazione di ossidi sulle superfici dei componenti durante il riscaldamento.

Il risultato è un giunto eccezionalmente pulito, resistente e metallurgicamente solido. Senza ossidi a creare punti deboli o inclusioni, il legame brasato è spesso resistente quanto i materiali base stessi.

Unire gli "Inunibili": Materiali Dissimili

Forse il vantaggio più significativo della brasatura sottovuoto è la sua capacità di creare legami robusti tra materiali con proprietà molto diverse.

Ciò include l'unione di metalli come il titanio con l'acciaio inossidabile, il rame con metalli refrattari o, soprattutto, metalli con ceramiche avanzate. Questa capacità è impossibile con la saldatura convenzionale ed è fondamentale per molti dispositivi ad alta tecnologia.

Precisione per Geometrie Complesse

Il metallo d'apporto, attirato nel giunto per azione capillare, può penetrare spazi estremamente ristretti e complessi. Ciò consente l'assemblaggio di parti intricate con giunti multipli che possono essere tutti brasati simultaneamente.

Questo metodo è ideale per componenti come scambiatori di calore a piastre-alette o delicati assemblaggi di sensori dove una torcia di saldatura non potrebbe raggiungere o causerebbe una distorsione termica inaccettabile.

Uno Spettro di Applicazioni: Dalla Produzione alla R&S

I principi di purezza, resistenza e versatilità dei materiali rendono la brasatura sottovuoto essenziale in diversi settori esigenti.

Aerospaziale e Difesa

I componenti di questo settore operano a temperature, pressioni e vibrazioni estreme. La brasatura sottovuoto viene utilizzata per iniettori di carburante, pale di turbine, linee idrauliche e pacchetti di sensori dove l'integrità del giunto è una questione di sicurezza e prestazioni.

Strumenti Medici e Scientifici

La necessità di biocompatibilità e sigillatura ermetica rende la brasatura sottovuoto il processo di riferimento per impianti medici (come quelli in titanio) e apparecchiature diagnostiche come i tubi a raggi X. Viene utilizzata anche per costruire componenti per acceleratori di particelle e altri strumenti di ricerca ad alto vuoto.

Materiali Avanzati ed Elettronica

La brasatura a metallo attivo, un sottoinsieme della brasatura sottovuoto, viene utilizzata per unire direttamente le ceramiche al metallo per pacchetti elettronici e isolatori ad alta potenza. Il processo viene utilizzato anche per incollare in modo sicuro diamanti industriali e altri materiali superduri ai corpi degli utensili per applicazioni di taglio e perforazione.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la brasatura sottovuoto è un processo deliberato e specializzato con requisiti distinti.

La Necessità di Attrezzature Specializzate

La brasatura sottovuoto richiede un investimento di capitale significativo in un forno sottovuoto e nei relativi sistemi di controllo. Il processo non può essere eseguito con apparecchiature generiche e richiede un ambiente pulito e controllato.

Un Controllo Preciso del Processo è Fondamentale

Il successo dipende interamente da un ciclo termico ingegnerizzato con precisione, dalla corretta selezione di una lega d'apporto e dal mantenimento dell'integrità del vuoto. Qualsiasi deviazione da temperatura, tempo o pressione può compromettere l'intero lotto di pezzi, rendendolo un processo meno indulgente rispetto ad altri.

Elaborazione a Lotti e Tempi di Ciclo

A differenza della saldatura, che è un processo continuo, la brasatura sottovuoto è un processo a lotti. Un intero assemblaggio deve essere caricato nel forno, sottoposto a un lungo ciclo di riscaldamento e raffreddamento, e quindi scaricato. Ciò lo rende meno adatto per la fabbricazione semplice ad alto volume.

Fare la Scelta Giusta per il Tuo Progetto

La scelta della brasatura sottovuoto dovrebbe essere una decisione strategica basata sui requisiti non negoziabili del tuo componente.

- Se la tua priorità principale è unire materiali dissimili (es. metallo su ceramica): La brasatura sottovuoto è spesso l'unica soluzione affidabile e robusta disponibile.

- Se la tua priorità principale è la massima resistenza del giunto e la purezza in una lega ad alte prestazioni: La brasatura sottovuoto previene l'ossidazione e l'infragilimento, garantendo che le proprietà metallurgiche del giunto siano impeccabili.

- Se la tua priorità principale è creare assemblaggi complessi multi-giunto con minima distorsione: Il riscaldamento uniforme e l'azione capillare della brasatura sottovuoto offrono una precisione impareggiabile per i progetti intricati.

- Se la tua priorità principale è la fabbricazione a basso costo di metalli comuni: La saldatura convenzionale o il fissaggio meccanico saranno quasi sempre una scelta più economica.

In definitiva, specificare la brasatura sottovuoto è un impegno per ottenere la massima qualità possibile per i componenti che semplicemente non possono permettersi di guastarsi.

Tabella Riassuntiva:

| Area di Applicazione | Esempi Chiave | Vantaggi Principali |

|---|---|---|

| Aerospaziale e Difesa | Pale di turbine, scambiatori di calore, iniettori di carburante | Alta resistenza, purezza, resistenza a condizioni estreme |

| Medicale e Scientifico | Impianti in titanio, tubi a raggi X, parti di acceleratori di particelle | Biocompatibilità, sigillatura ermetica, precisione |

| Materiali Avanzati ed Elettronica | Giunzioni ceramica-metallo, utensili da taglio diamantati | Unione di materiali dissimili, maggiore durata |

Hai bisogno di una soluzione personalizzata di brasatura sottovuoto per il tuo progetto ad alte prestazioni? In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni di forni ad alta temperatura avanzate, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche, fornendo resistenza del giunto, purezza e versatilità dei materiali senza pari. Contattaci oggi per discutere come possiamo migliorare le capacità del tuo laboratorio e ottenere risultati impeccabili per le tue applicazioni critiche!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento