Selezionare un forno a muffola in base all'uso previsto è fondamentale perché l'applicazione determina l'intervallo di temperatura richiesto, l'uniformità termica e la progettazione della camera. Un forno ottimizzato per un processo di ricottura a bassa temperatura fallirà nella sinterizzazione di ceramiche ad alta temperatura, e uno costruito per la lavorazione di materiali sfusi potrebbe non avere la precisione necessaria per lavori analitici sensibili. Scegliere il forno giusto previene esperimenti falliti, campioni danneggiati e costi non necessari.

Un forno a muffola non è un dispositivo universale. Considerarlo uno strumento di precisione in cui caratteristiche specifiche sono abbinate a un processo scientifico o industriale specifico è l'unico modo per garantire risultati affidabili e ripetibili.

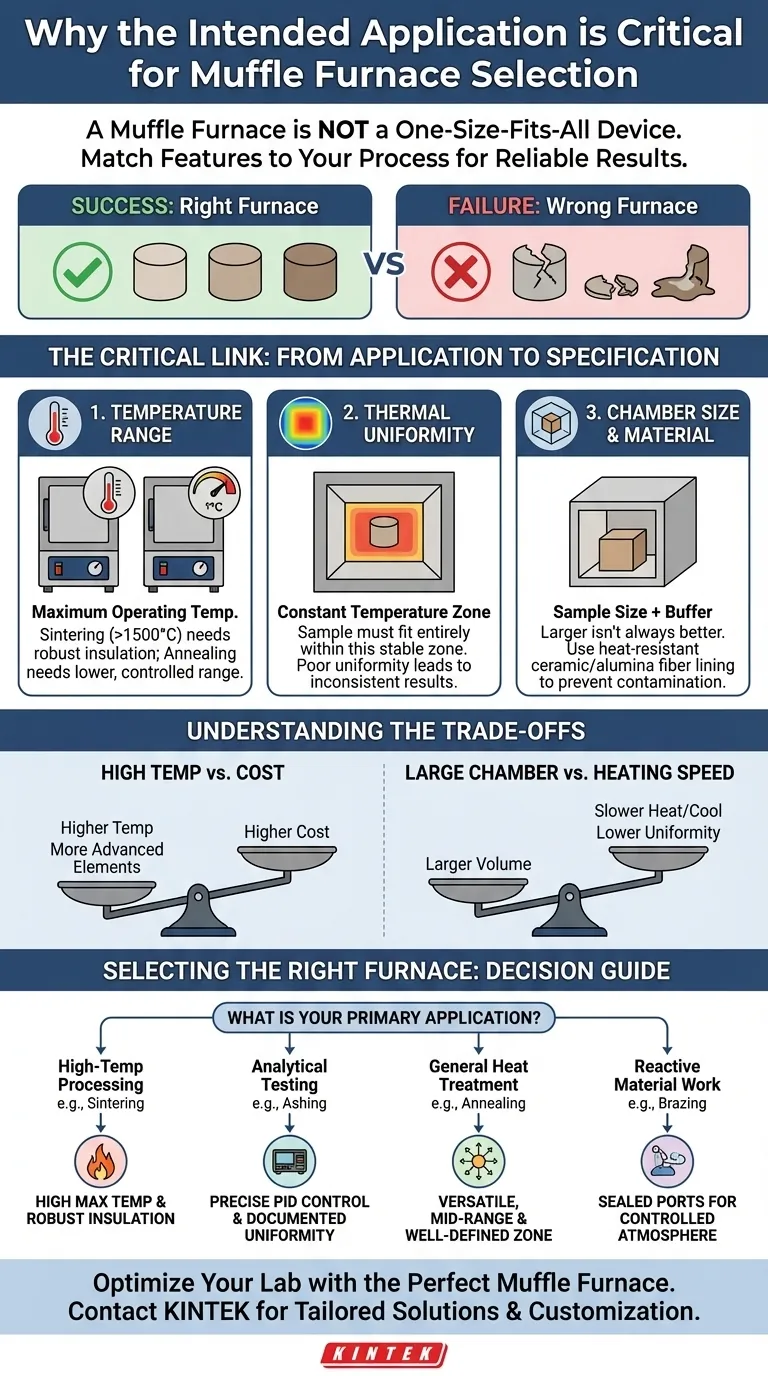

Il Collegamento Critico: Dall'Applicazione alla Specifica

Comprendere la vostra applicazione è il primo passo per tradurre le vostre esigenze procedurali in specifiche tecniche. I fattori più significativi sono l'intervallo di temperatura, l'uniformità termica e la costruzione della camera.

Intervallo di Temperatura: Il Differenziatore Primario

La temperatura operativa massima è la specifica più fondamentale di un forno a muffola. Diversi processi operano a livelli termici molto diversi.

Ad esempio, la sinterizzazione di ceramiche o la creazione di leghe metalliche richiede spesso temperature estremamente elevate, talvolta superiori a 1500°C. Questi forni devono essere costruiti con isolamento in fibra di allumina robusto e di elevata purezza per resistere allo stress termico.

Al contrario, processi come la ricottura o altri trattamenti termici potrebbero richiedere solo un intervallo di temperatura inferiore e più controllato. Utilizzare un forno ad alta temperatura per questi compiti è spesso una scelta inefficiente e inutilmente costosa.

Uniformità Termica: La Chiave per Risultati Ripetibili

Una camera del forno non è riscaldata uniformemente. Esiste un volume specifico all'interno della camera, noto come zona a temperatura costante, dove la temperatura è stabile e coerente con il setpoint.

Questa zona è sempre più piccola delle dimensioni complessive della camera. Per qualsiasi processo che richieda precisione, dallo sviluppo farmaceutico alla ricerca sui materiali, il campione deve essere interamente contenuto all'interno di questa zona a temperatura costante.

Posizionare un campione in una parte della camera con scarsa uniformità di temperatura comporterà risultati incoerenti, trattamenti termici falliti e dati inaffidabili.

Dimensioni e Materiale della Camera

La dimensione della camera richiesta deve basarsi sulle dimensioni del vostro campione più un margine per garantire che rientri nella zona a temperatura costante. Una camera più grande non è sempre migliore.

Anche i materiali che rivestono la camera sono fondamentali. Per la maggior parte delle applicazioni ad alta temperatura, vengono utilizzate fibre ceramiche o di allumina resistenti al calore per garantire durata e prevenire la contaminazione del campione.

Comprendere i Compromessi

Nessun singolo forno eccelle in ogni compito. Il processo di selezione comporta sempre il bilanciamento di fattori in competizione e il raggiungimento di un compromesso informato.

Alta Temperatura vs. Costo

I forni in grado di raggiungere temperature più elevate sono esponenzialmente più costosi. Richiedono elementi riscaldanti più avanzati, un isolamento superiore e controllori più sofisticati, tutti fattori che aumentano i costi e il consumo energetico.

Camera Grande vs. Velocità di Riscaldamento

Un volume maggiore della camera richiede naturalmente più tempo per riscaldarsi e raffreddarsi. È anche più impegnativo e dispendioso dal punto di vista energetico mantenere una rigorosa uniformità di temperatura su uno spazio più ampio.

Uso Generale vs. Processi Specializzati

Il trattamento termico di base può essere eseguito in un forno semplice. Tuttavia, applicazioni come l'incenerimento (ashing) possono richiedere una ventilazione speciale per gestire i fumi, mentre la brasatura o la riduzione richiedono porte per introdurre un'atmosfera inerte o controllata. Queste caratteristiche aumentano i costi e sono non necessarie per altri compiti.

Come Scegliere il Forno Giusto per la Vostra Applicazione

Utilizzate la vostra applicazione principale per guidare il vostro processo decisionale.

- Se il vostro obiettivo principale è la lavorazione di materiali ad alta temperatura (sinterizzazione, leghe): Date priorità a un forno con una temperatura massima molto elevata e un isolamento robusto e di elevata purezza.

- Se il vostro obiettivo principale è il test analitico (incenerimento, analisi gravimetrica): Concentratevi sull'uniformità della temperatura documentata e sul controllo PID preciso, anche se la temperatura massima è moderata.

- Se il vostro obiettivo principale è il trattamento termico generale (ricottura, rinvenimento): Un forno versatile di fascia media con una zona a temperatura costante ben definita offre il miglior equilibrio tra prestazioni e costo.

- Se lavorate con materiali reattivi (brasatura, riduzione): Assicuratevi che il forno disponga di porte sigillate per l'introduzione di un'atmosfera controllata, poiché un forno ad aria standard non funzionerà.

Definendo prima il vostro processo, trasformate la selezione del forno da un'ipotesi a una decisione calcolata e strategica.

Tabella Riassuntiva:

| Tipo di Applicazione | Considerazioni Chiave | Caratteristiche del Forno Consigliate |

|---|---|---|

| Lavorazione Materiali ad Alta Temperatura (es. sinterizzazione, leghe) | Richiede temperatura massima elevata (>1500°C) e isolamento robusto | Isolamento in fibra di allumina di elevata purezza, elementi riscaldanti avanzati |

| Test Analitico (es. incenerimento, analisi gravimetrica) | Necessita di controllo preciso della temperatura e uniformità | Zona a temperatura costante documentata, controllo PID |

| Trattamento Termico Generale (es. ricottura, rinvenimento) | Bilancia prestazioni e costi | Temperatura di fascia media, zona a temperatura costante ben definita |

| Lavorazione di Materiali Reattivi (es. brasatura, riduzione) | Richiede atmosfera controllata | Porte sigillate per gas inerti, sistemi di controllo dell'atmosfera |

Pronto a ottimizzare il tuo laboratorio con il forno a muffola perfetto? Noi di KINTEK siamo specializzati nella fornitura di soluzioni per forni ad alta temperatura avanzate, adattate alle vostre esigenze uniche. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata che include forni a Muffola, a Tubo, Rotativi, forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti con solide capacità di personalizzazione approfondita. Che siate nella ricerca sui materiali, in campo farmaceutico o nella lavorazione industriale, garantiamo un controllo preciso della temperatura, un riscaldamento uniforme e prestazioni affidabili per prevenire esperimenti falliti e ridurre i costi. Contattateci oggi per discutere come possiamo migliorare l'efficienza del vostro laboratorio e ottenere risultati ripetibili!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- In che modo un sistema di controllo della temperatura ad alta precisione assiste nella valutazione delle capacità di gestione termica dei materiali fosforescenti? Prestazioni mirate per le celle solari.

- Qual è la funzione principale di un forno a resistenza a scatola ad alta temperatura? Ottimizzare l'omogeneizzazione delle superleghe

- Qual è la funzione di un forno a muffola durante la pre-calcinazione a 500°C? Sintesi del supporto Master CeZrPAl

- Qual è la funzione principale di un forno a muffola nella preparazione del carbone attivo modificato con ferro? Ottimizzare i siti di adsorbimento

- Qual è il passaggio chiave eseguito da una muffola nella determinazione del contenuto minerale nelle larve di Tenebrio molitor?