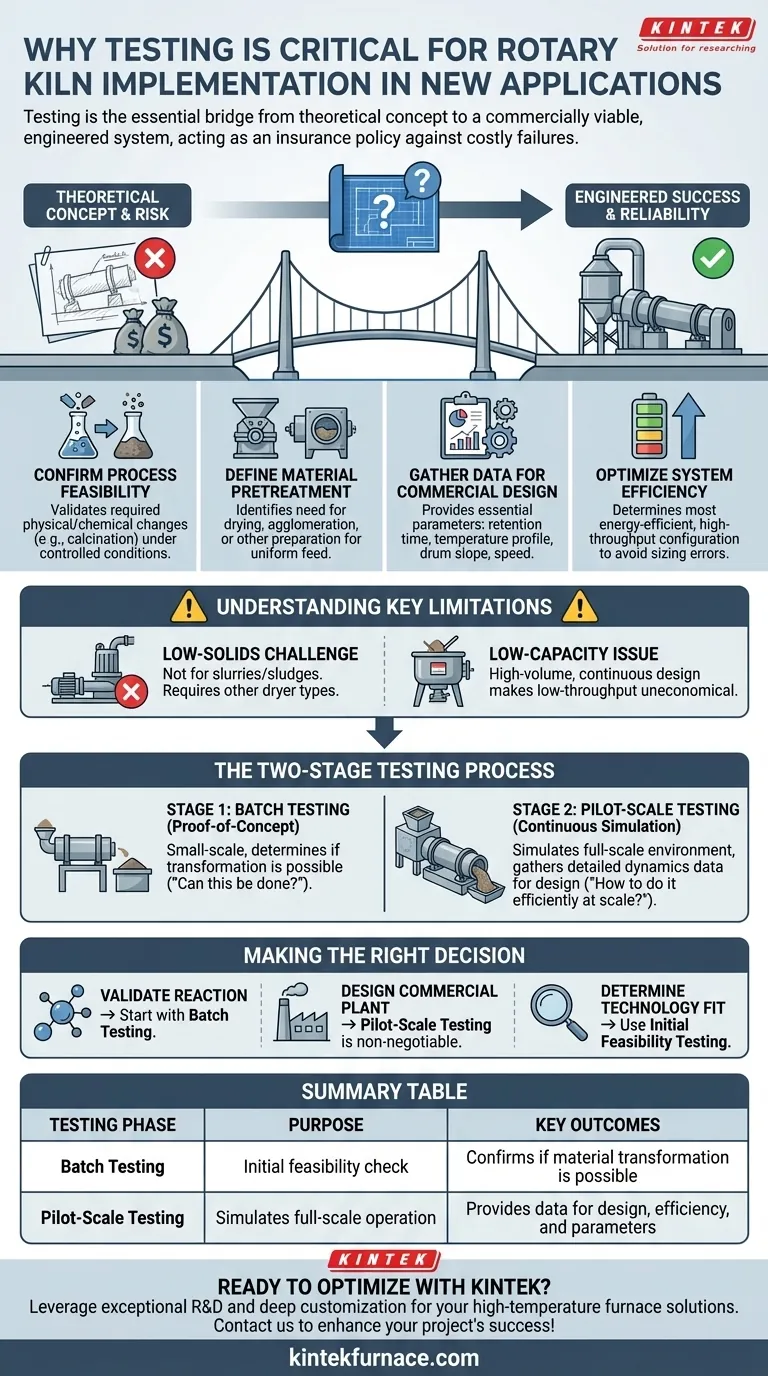

In breve, il collaudo è la fase critica che convalida se un forno rotativo può trattare con successo ed economicamente il vostro materiale per una nuova applicazione. Fornisce i dati essenziali necessari per passare da un concetto teorico a un sistema ingegnerizzato e commercialmente valido, prevenendo costosi errori di progettazione e guasti operativi.

Prima di impegnarsi in un grande investimento di capitale, il collaudo di processo funge da polizza assicurativa. Conferma la fattibilità tecnica, definisce i parametri operativi critici e raccoglie i dati precisi necessari per progettare un forno rotativo su scala completa efficiente e affidabile.

Perché non si può saltare la fase di collaudo

Investire in un forno rotativo senza test preliminari comporta un rischio finanziario significativo. La fase di collaudo non è un costo aggiuntivo; è parte integrante del processo di ingegneria che assicura che il sistema finale soddisfi i vostri obiettivi di prestazione e aziendali.

Conferma della fattibilità del processo

La prima e più fondamentale domanda è se il forno possa raggiungere il risultato desiderato. I test confermano se il cambiamento fisico o la reazione chimica richiesta — come la calcinazione, la desorbimento termica o la riduzione — può essere indotta con successo nel vostro materiale specifico in condizioni controllate.

Definizione del pretrattamento del materiale

Molti materiali non possono essere caricati direttamente in un forno. I test riveleranno se la vostra materia prima richiede un pretrattamento, come l'essiccazione a uno specifico contenuto di umidità o l'agglomerazione (pellettizzazione) per garantire dimensioni uniformi e un flusso corretto attraverso il tamburo.

Raccolta di dati per la progettazione commerciale

Un test su scala pilota fornisce i dati concreti di cui gli ingegneri hanno bisogno per progettare l'unità su scala completa. Questi includono parametri critici come il tempo di permanenza richiesto, il profilo di temperatura ottimale, l'inclinazione del tamburo, la velocità di rotazione e i sistemi di gestione dei gas esausti necessari. Senza questi dati, la progettazione si basa su ipotesi.

Ottimizzazione dell'efficienza del sistema

I test consentono l'ottimizzazione del processo. Sperimentando con diverse variabili in un ambiente controllato, è possibile determinare la configurazione più efficiente dal punto di vista energetico e ad alto rendimento, assicurando che l'impianto commerciale non sia sovra- o sottodimensionato.

Comprendere i limiti chiave

Sebbene incredibilmente versatile, un forno rotativo non è la soluzione universale per tutte le esigenze di trattamento termico. I test di fattibilità sono cruciali per identificare quando una tecnologia alternativa potrebbe essere più adatta.

La sfida dei materiali a basso contenuto di solidi

I forni rotativi sono progettati per trattare solidi sfusi. Generalmente non sono adatti per materiali con contenuto di solidi molto basso, come fanghi o sospensioni, che potrebbero richiedere un diverso tipo di tecnologia di essiccazione o trattamento termico.

Il problema delle esigenze di bassa capacità

La robusta ingegneria e l'alta capacità termica di un forno rotativo fanno sì che siano più adatti per operazioni continue e ad alto volume. Per applicazioni con requisiti di portata molto bassi, i costi di capitale e operativi di un forno possono essere proibitivi rispetto alle alternative basate su processi batch.

Il processo di collaudo in due fasi

Il collaudo professionale si svolge tipicamente in due fasi distinte, passando dalla validazione iniziale alla simulazione continua del processo.

Fase 1: Collaudo Batch (a lotti)

Questo è un test su piccola scala, di prova di concetto. Un campione del vostro materiale viene lavorato in un forno batch per determinare se la trasformazione desiderata è possibile. Risponde alla domanda di base: "Questo si può fare?"

Fase 2: Collaudo su Scala Pilota

Una volta confermata la fattibilità, il collaudo pilota utilizza un piccolo forno rotativo continuo che simula l'ambiente di produzione su scala completa. Questa fase raccoglie i dati dettagliati sulla dinamica del processo e sui requisiti delle apparecchiature necessari per la progettazione finale del sistema. Risponde alla domanda: "Come possiamo farlo in modo efficiente su scala?"

Prendere la decisione giusta per il vostro progetto

L'obiettivo del collaudo è fornire chiarezza e mitigare il rischio. Il vostro approccio dovrebbe essere guidato dall'obiettivo specifico del vostro progetto.

- Se il vostro obiettivo principale è convalidare una nuova reazione chimica: Iniziate con il collaudo batch per confermare che la chimica fondamentale funzioni prima di investire in prove pilota più estese.

- Se il vostro obiettivo principale è progettare un impianto commerciale su scala completa: Il collaudo su scala pilota è irrinunciabile per raccogliere i dati ingegneristici essenziali necessari per un progetto efficiente e affidabile.

- Se il vostro obiettivo principale è determinare l'idoneità della tecnologia: Utilizzate i test di fattibilità iniziali per valutare rapidamente se un forno rotativo è appropriato per il vostro materiale, specialmente se ha un basso contenuto di solidi o se le vostre esigenze di capacità sono ridotte.

In definitiva, un collaudo completo trasforma un progetto industriale speculativo in un bene prevedibile e ingegnerizzato.

Tabella Riassuntiva:

| Fase di Collaudo | Scopo | Risultati Chiave |

|---|---|---|

| Collaudo Batch | Verifica iniziale di fattibilità | Conferma se la trasformazione del materiale è possibile |

| Collaudo su Scala Pilota | Simulazione dell'operazione su scala completa | Fornisce dati per progettazione, efficienza e parametri |

Pronti a ottimizzare il vostro trattamento termico con un forno rotativo affidabile? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo precisamente le vostre esigenze sperimentali uniche. Contattateci oggi stesso per discutere come le nostre soluzioni di forni ad alta temperatura personalizzate possono migliorare l'efficienza e il successo del vostro progetto!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali