In sostanza, il nichel-cromo è un materiale eccellente per gli elementi riscaldanti perché bilancia magistralmente l'elevata resistenza elettrica con un'eccezionale durabilità alle alte temperature. A differenza dei metalli puri che si ossidano e si degradano rapidamente, il nichel-cromo forma uno strato protettivo esterno quando viene riscaldato, permettendogli di diventare rovente per migliaia di ore senza guastarsi. Questa combinazione unica lo rende il cavallo di battaglia per innumerevoli applicazioni di riscaldamento.

La chiave per comprendere il valore del nichel-cromo è rendersi conto che è un materiale "alla Riccioli d'Oro". Non è il più resistivo, né ha il punto di fusione più alto disponibile, ma la sua combinazione di resistenza moderata, incredibile protezione dall'ossidazione e stabilità meccanica è "giusta" per creare elementi riscaldanti affidabili e duraturi negli apparecchi di uso quotidiano.

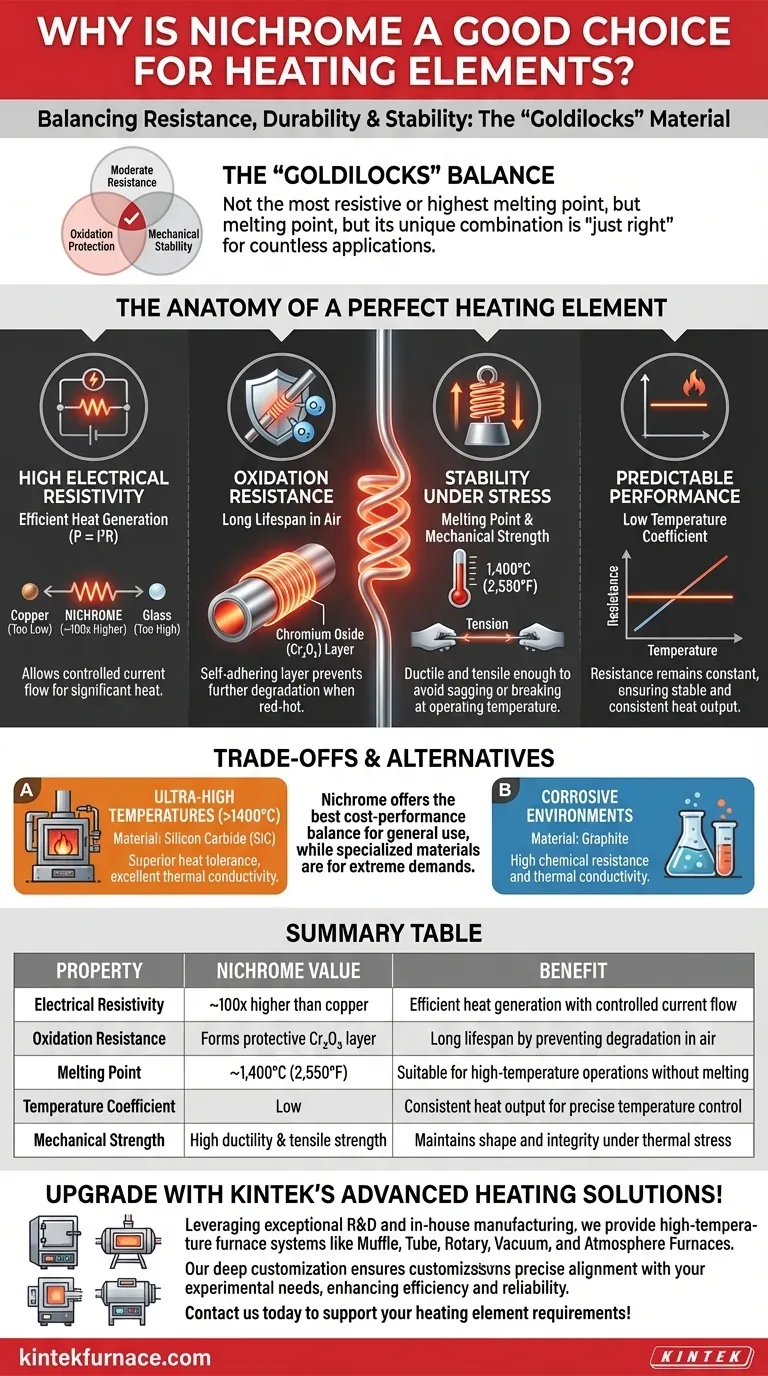

L'Anatomia di un Elemento Riscaldante Perfetto

Per capire perché il nichel-cromo eccelle, dobbiamo prima definire le proprietà ideali di un elemento riscaldante. È un compito impegnativo che richiede a un materiale di sopravvivere a condizioni estreme pur svolgendo la sua funzione in modo prevedibile.

Il Ruolo Critico della Resistività

Un elemento riscaldante funziona convertendo l'energia elettrica in calore, governato dal principio del riscaldamento resistivo (P = I²R). La resistenza del materiale è fondamentale.

Se la resistenza è troppo bassa (come il rame), la corrente fluisce troppo facilmente senza generare calore significativo. Se è troppo alta (come il vetro), agisce come un isolante, impedendo del tutto il passaggio della corrente.

La resistività del nichel-cromo è circa 100 volte superiore a quella del rame, rendendolo molto efficace nel generare calore. Tuttavia, rimane sufficientemente conduttivo da consentire il flusso di una corrente controllata, trovando il perfetto equilibrio per un riscaldamento efficiente.

Sopravvivere al Calore: Resistenza all'Ossidazione

Questa è probabilmente la caratteristica più importante del nichel-cromo. Quando i materiali diventano roventi in presenza di aria, si ossidano rapidamente (in pratica, arrugginiscono o bruciano).

Il nichel-cromo, una lega tipicamente composta per l'80% di nichel e il 20% di cromo, forma uno strato sottile e stabile di ossido di cromo (Cr₂O₃) sulla sua superficie quando viene riscaldato per la prima volta. Questo strato è autoadesivo e impermeabile all'ossigeno, proteggendo il metallo sottostante da ulteriore degrado e prolungando drasticamente la vita dell'elemento.

Stabilità Sotto Stress: Punto di Fusione e Resistenza Meccanica

Un elemento riscaldante deve mantenere la sua forma fisica e integrità alla temperatura operativa.

Il nichel-cromo ha un punto di fusione elevato di circa 1.400°C (2.550°F), ben al di sopra della temperatura operativa della maggior parte degli apparecchi come forni e scaldabagni.

Inoltre, possiede una sufficiente duttilità per essere trafilato in fili sottili e uniformi e una sufficiente resistenza alla trazione per evitare cedimenti o rotture quando è rovente.

Prestazioni Prevedibili: Basso Coefficiente di Temperatura

Affinché un riscaldatore sia controllabile, la sua emissione deve essere stabile. Il nichel-cromo ha un basso coefficiente di temperatura di resistenza, il che significa che la sua resistenza elettrica rimane relativamente costante anche quando la sua temperatura cambia drasticamente.

Questa stabilità assicura che l'elemento produca una quantità di calore costante e prevedibile, consentendo un controllo preciso della temperatura in dispositivi come tostapane e forni da laboratorio.

Comprendere i Compromessi e le Alternative

Sebbene il nichel-cromo sia un fantastico materiale per uso generale, non è la soluzione universale per ogni applicazione di riscaldamento. I suoi limiti rivelano perché esistono altri materiali specializzati.

Quando il Nichel-Cromo Non Basta: Temperature Estreme

Per i forni industriali che operano a temperature che fonderebbero il nichel-cromo, sono necessari materiali più robusti.

Il Carburo di Silicio (SiC) è una ceramica che eccelle in questi ambienti. Può resistere a temperature molto più elevate e offre un'eccellente conducibilità termica per un efficiente trasferimento di calore, rendendolo ideale per processi industriali impegnativi.

Resistenza Chimica in Ambienti Aggressivi

Nelle applicazioni che coinvolgono sostanze chimiche corrosive, l'inerzia di un materiale è fondamentale.

Gli elementi in Grafite sono spesso scelti in questi scenari. Sebbene siano anch'essi in grado di operare ad alte temperature, il loro vantaggio principale è l'elevata resistenza chimica, che impedisce loro di essere corrosi da composti aggressivi.

Il Bilancio Costo-Prestazioni

Il nichel-cromo rappresenta un compromesso eccezionale tra costo, durabilità e prestazioni. È abbastanza economico per gli elettrodomestici prodotti in serie ma abbastanza robusto per molti usi industriali leggeri.

Materiali specializzati come il Carburo di Silicio sono significativamente più costosi e sono riservati ad applicazioni in cui le loro proprietà termiche superiori sono una necessità assoluta.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un materiale per elemento riscaldante richiede di abbinare le sue proprietà alle esigenze specifiche del compito.

- Se la tua priorità principale è il riscaldamento per uso generale per apparecchiature domestiche o commerciali: Il nichel-cromo è la scelta predefinita per il suo equilibrio ideale tra durata, prestazioni stabili ed economicità.

- Se la tua priorità principale è il riscaldamento industriale ad altissima temperatura (sopra i 1400°C): Una ceramica come il Carburo di Silicio (SiC) è la scelta necessaria per la sua superiore tolleranza al calore e longevità in condizioni estreme.

- Se la tua priorità principale è il riscaldamento in un ambiente chimicamente corrosivo: La Grafite è un forte candidato grazie alla sua eccezionale inerzia chimica e all'elevata conducibilità termica.

In definitiva, scegliere il materiale giusto è un esercizio di comprensione e bilanciamento di questi compromessi ingegneristici critici.

Tabella Riassuntiva:

| Proprietà | Valore del Nichel-Cromo | Vantaggio |

|---|---|---|

| Resistività Elettrica | ~100 volte superiore al rame | Generazione di calore efficiente con flusso di corrente controllato |

| Resistenza all'Ossidazione | Forma uno strato protettivo di Cr₂O₃ | Lunga durata prevenendo il degrado all'aria |

| Punto di Fusione | ~1.400°C (2.550°F) | Adatto per operazioni ad alta temperatura senza fondere |

| Coefficiente di Temperatura | Basso | Erogazione di calore costante per un controllo preciso della temperatura |

| Resistenza Meccanica | Elevata duttilità e resistenza alla trazione | Mantiene forma e integrità sotto stress termico |

Aggiorna il tuo laboratorio con le soluzioni di riscaldamento avanzate di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e a Atmosfera Controllata, e Sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e l'affidabilità. Contattaci oggi per discutere come possiamo supportare le tue esigenze di elementi riscaldanti e portare avanti la tua ricerca!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge una muffola nell'analisi dei residui di combustione? Ottimizza la tua analisi del carbone composito

- In che modo un forno a muffola contribuisce al biochar modificato con caolino? Ottimizzazione della pirolisi e dell'integrazione minerale

- Qual è l'uso principale di un forno a muffola nell'assemblaggio di sensori di gas resistivi riscaldati lateralmente? Guida esperta alla ricottura

- Come funziona un reattore in acciaio inossidabile all'interno di un forno a muffola per la conversione di PET in grafene? Master Carbon Synthesis

- Perché sono necessarie apparecchiature di agitazione e asciugatura di precisione per i materiali fotocatalitici? Controllo della microstruttura