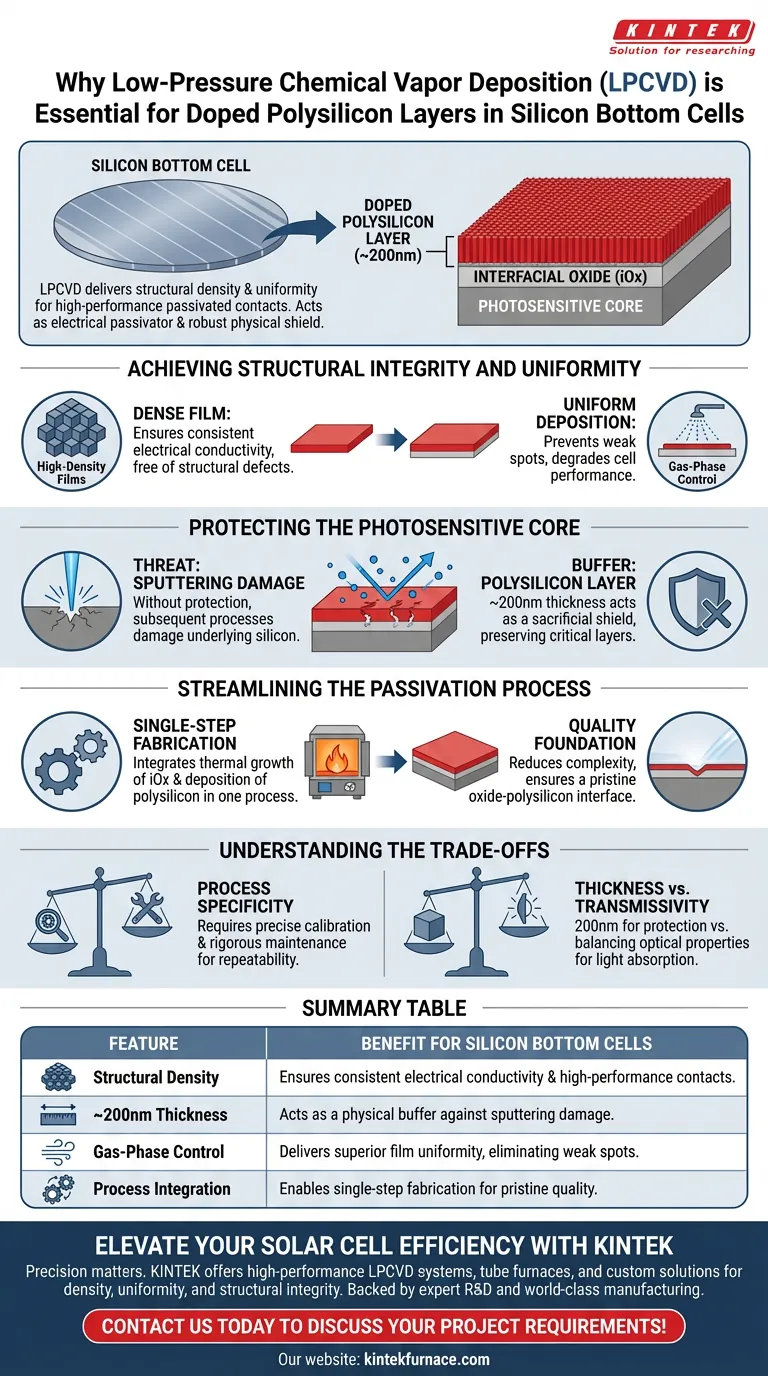

Le attrezzature LPCVD sono essenziali per la creazione degli strati di polisilicio drogato nelle celle inferiori di silicio perché forniscono la densità strutturale e l'uniformità richieste per i contatti passivati ad alte prestazioni. Nello specifico, depositano uno strato di circa 200 nanometri di spessore che ha un duplice scopo: facilitare la passivazione elettrica e fungere da robusto scudo fisico contro i danni nei successivi passaggi di produzione.

L'LPCVD fornisce la precisione necessaria per depositare un film di polisilicio denso e uniforme che funziona come parte integrante del contatto passivato della cella. Fondamentalmente, lo spessore considerevole di questo strato protegge le delicate strutture sottostanti dai danni da sputtering, garantendo che la cella mantenga prestazioni elettriche ottimali.

Ottenere integrità strutturale e uniformità

La necessità di film ad alta densità

Affinché un contatto passivato funzioni correttamente, lo strato di polisilicio deve essere privo di difetti strutturali. L'LPCVD crea un film altamente denso che garantisce una conduttività elettrica costante. Questa densità è fondamentale per l'efficienza complessiva dello strato di contatto.

Precisione attraverso il controllo in fase gassosa

I sistemi LPCVD operano controllando rigorosamente le reazioni chimiche in fase gassosa. Questa precisione si traduce in una deposizione uniforme sulla superficie del wafer di silicio. Tale uniformità previene punti deboli che potrebbero degradare le prestazioni della cella.

Proteggere il nucleo fotosensibile

La minaccia dei danni da sputtering

I successivi passaggi di lavorazione nella produzione di celle solari spesso comportano lo sputtering, un processo ad alta energia utilizzato per applicare altri materiali. Senza protezione, questo processo può danneggiare fisicamente gli strati sottostanti di silicio fotosensibile. Tali danni compromettono le prestazioni elettriche della cella inferiore.

Lo strato di polisilicio come buffer

Lo strato di polisilicio drogato depositato dall'LPCVD è specificamente progettato per avere uno spessore di circa 200 nanometri. Questo spessore "considerevole" funge da buffer o scudo sacrificale. Assorbe l'impatto della lavorazione successiva, preservando l'integrità degli strati critici sottostanti.

Semplificare il processo di passivazione

Abilitare la fabbricazione in un unico passaggio

I sistemi LPCVD orizzontali avanzati possono integrare più passaggi di formazione. Consentono la crescita termica dello strato di ossido interfasciale (iOx) e la deposizione dello strato di polisilicio in un unico processo.

Costruire una base per la qualità

Combinando questi passaggi, l'attrezzatura stabilisce una base coesa per strutture di passivazione di alta qualità. Questa integrazione riduce la complessità del processo garantendo al contempo che l'interfaccia tra ossido e polisilicio sia incontaminata.

Comprendere i compromessi

Specificità del processo

Sebbene l'LPCVD offra una uniformità superiore, richiede una calibrazione precisa delle reazioni in fase gassosa. Questo livello di controllo è impegnativo e richiede una rigorosa manutenzione delle attrezzature per garantirne la ripetibilità.

Spessore vs. Trasmissività

Lo spessore di 200 nanometri è vitale per la protezione, ma introduce uno strato di materiale denso nello stack. I produttori devono bilanciare la necessità di questo spessore protettivo rispetto alle proprietà ottiche richieste per il design della cella, assicurando che lo strato aiuti la conduttività senza ostacolare l'assorbimento della luce dove pertinente.

Ottimizzare la fabbricazione di celle inferiori di silicio

Per garantire che si stia utilizzando efficacemente l'attrezzatura LPCVD per i propri obiettivi di produzione specifici, considerare quanto segue:

- Se la tua attenzione principale è la resa del processo: Dai priorità alla specifica di spessore di 200 nm per garantire la massima protezione contro i danni da sputtering nei passaggi successivi.

- Se la tua attenzione principale è la qualità della passivazione: Utilizza la capacità di un unico passaggio per far crescere contemporaneamente l'ossido interfasciale e il polisilicio, riducendo al minimo la contaminazione dell'interfaccia.

In definitiva, l'LPCVD non è solo uno strumento di deposizione; è una salvaguardia critica che preserva l'integrità elettrica dell'intero stack della cella solare.

Tabella riassuntiva:

| Caratteristica | Beneficio per le celle inferiori di silicio |

|---|---|

| Densità strutturale | Garantisce una conduttività elettrica costante e contatti passivati ad alte prestazioni. |

| Spessore di 200 nm | Agisce come buffer fisico per proteggere gli strati sensibili dai successivi danni da sputtering. |

| Controllo in fase gassosa | Offre un'uniformità del film superiore sulla superficie del wafer, eliminando punti deboli nelle prestazioni. |

| Integrazione del processo | Consente la fabbricazione in un unico passaggio degli strati di ossido interfasciale (iOx) e polisilicio per una qualità incontaminata. |

Migliora l'efficienza delle tue celle solari con KINTEK

La precisione è importante quando si depositano strati critici di polisilicio. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre sistemi LPCVD ad alte prestazioni, forni a tubo e soluzioni personalizzabili ad alta temperatura su misura per le tue esigenze uniche di celle inferiori di silicio. Le nostre attrezzature garantiscono la densità, l'uniformità e l'integrità strutturale richieste dai tuoi progetti solari ad alta efficienza.

Pronto a ottimizzare il tuo processo di passivazione? Contattaci oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Riferimenti

- Rasmus Nielsen, Peter C. K. Vesborg. Monolithic Selenium/Silicon Tandem Solar Cells. DOI: 10.1103/prxenergy.3.013013

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Perché si utilizza un tubo di quarzo per la grafene CVD su foglio d'argento? Garantire la purezza con stabilità termica ad alta temperatura

- Quali sono i componenti chiave di un sistema CVD standard? Ottimizza la Deposizione di Film Sottili per il Tuo Laboratorio

- Quali sono le dimensioni dei tubi al quarzo compatibili con questi sistemi CVD? Ottimizza il tuo processo con tubi da 1 pollice o 2 pollici

- Quali sono i pro e i contro della deposizione chimica da vapore? Ottenere una qualità del film sottile superiore

- Quale ruolo svolge un sistema di deposizione chimica da vapore (CVD) nella sintesi di NCNT? Ingegneria dei Materiali di Precisione

- Come funziona la deposizione chimica da vapore termica? Scopri la deposizione di film sottili ad alta purezza

- Cos'è la Deposizione Chimica da Fase Vapore (CVD) e qual è la sua funzione principale? | Migliorare i Materiali con Rivestimenti di Precisione

- Quali fattori contribuiscono all'alto costo dei processi CVD? Scopri i driver chiave e gli insight per il risparmio sui costi