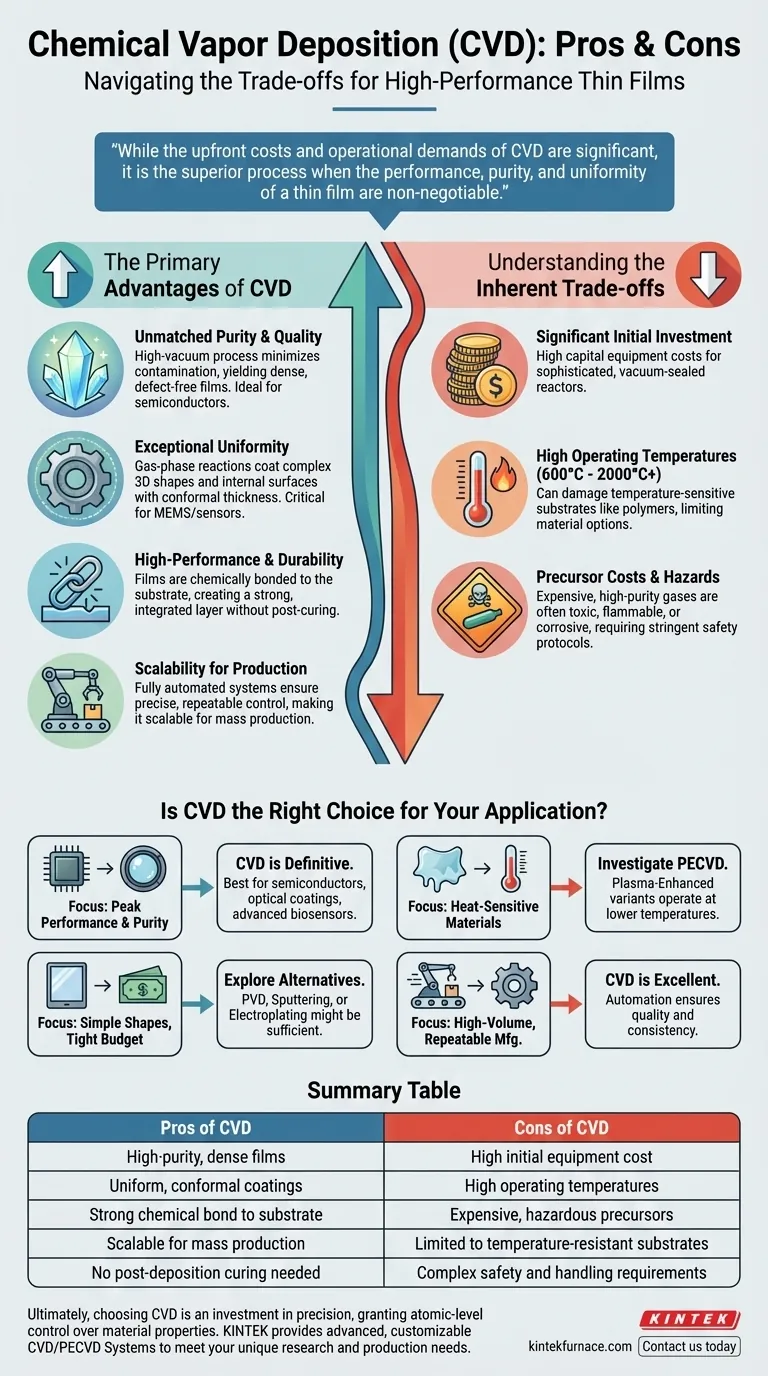

In sostanza, il vantaggio principale della deposizione chimica da vapore (CVD) è la sua capacità di produrre film sottili eccezionalmente puri, uniformi e durevoli che sono chimicamente legati a un substrato. Tuttavia, questi vantaggi hanno il costo di elevati investimenti iniziali in attrezzature, materiali precursori costosi e potenzialmente pericolosi, e alte temperature operative che possono limitare i tipi di substrati che è possibile utilizzare.

Sebbene i costi iniziali e le esigenze operative della deposizione chimica da vapore siano significativi, è il processo superiore quando le prestazioni, la purezza e l'uniformità di un film sottile non sono negoziabili per il successo del prodotto finale.

I principali vantaggi della CVD

Per capire se la CVD è adatta a te, è necessario guardare oltre un semplice elenco di pro e contro ed esaminare i risultati specifici che il processo offre. È il metodo di scelta per molte applicazioni ad alte prestazioni per diverse ragioni chiave.

Purezza e qualità senza pari

Poiché la CVD avviene in una camera ad alto vuoto, la contaminazione atmosferica è ridotta al minimo. Il processo utilizza gas precursori di altissima purezza per depositare materiale molecola per molecola, risultando in un film denso e privo di difetti di qualità superiore.

Questo livello di controllo è il motivo per cui la CVD è un processo fondamentale nell'industria dei semiconduttori, dove anche minime impurità possono rovinare un microchip.

Eccezionale uniformità sulle superfici

A differenza dei metodi di deposizione a linea di vista (come lo sputtering), la CVD comporta reazioni in fase gassosa. I gas precursori fluiscono attorno al substrato, consentendo alla reazione chimica di avvenire uniformemente su tutte le aree esposte, comprese le forme 3D complesse e le superfici interne.

Ciò crea un rivestimento conforme altamente uniforme, fondamentale per componenti come sensori e sistemi microelettromeccanici (MEMS).

Alte prestazioni e durata

La "C" in CVD sta per chimica, il che significa che il film non è semplicemente verniciato; è chimicamente legato alla superficie del substrato. Ciò crea uno strato incredibilmente forte e durevole che diventa parte integrante del componente.

I film risultanti vengono depositati nel loro stato finale e stabile e non richiedono un processo di polimerizzazione separato, snellendo la produzione.

Scalabilità per la produzione ad alto volume

I moderni sistemi CVD sono completamente automatizzati, consentendo un controllo preciso e ripetibile di temperatura, pressione e flusso di gas.

Una volta che una ricetta di processo è stata perfezionata, può essere eseguita ripetutamente con variazioni minime, rendendo la CVD altamente scalabile per la produzione di massa di componenti ad alte prestazioni utilizzati nell'elettronica di consumo, nei sensori automobilistici e nei dispositivi intelligenti.

Comprendere i compromessi intrinseci

Le alte prestazioni della CVD sono il risultato di un processo complesso e ad alta intensità di risorse. Riconoscere questi compromessi è fondamentale per prendere una decisione informata.

Investimento iniziale significativo

I reattori CVD sono macchine sofisticate che devono mantenere un alto vuoto, gestire miscele di gas precise e operare a temperature estreme. Questa complessità si traduce direttamente in alti costi di attrezzature capitali.

Per progetti su piccola scala o applicazioni in cui "abbastanza buono" è accettabile, l'investimento iniziale per un sistema CVD industriale può essere proibitivo.

Alte temperature operative

I processi CVD tradizionali spesso richiedono temperature del substrato che vanno da 600°C a oltre 2000°C affinché si verifichino le reazioni chimiche necessarie.

Questo calore può danneggiare o deformare substrati sensibili alla temperatura come polimeri o alcuni metalli a basso punto di fusione, limitando gravemente i materiali che è possibile rivestire.

Costi e pericoli dei materiali precursori

I gas speciali e di elevata purezza utilizzati come precursori nella CVD sono spesso costosi. I loro costi possono essere un fattore significativo nel prezzo complessivo per pezzo.

Inoltre, molti di questi precursori sono tossici, infiammabili o corrosivi. Ciò richiede protocolli di sicurezza rigorosi, attrezzature di manipolazione specializzate e robusti sistemi di gestione degli scarichi, aumentando sia la complessità operativa che i costi.

La CVD è la scelta giusta per la tua applicazione?

La decisione di utilizzare la CVD dipende interamente dai tuoi requisiti tecnici specifici e dagli obiettivi aziendali. Utilizza questi punti come guida.

- Se la tua priorità principale è la massima prestazione e purezza del materiale: La CVD è la scelta definitiva per creare i film di alta qualità richiesti per semiconduttori, rivestimenti ottici e biosensori avanzati.

- Se la tua priorità principale è rivestire forme semplici con un budget limitato: L'alto costo e la complessità della CVD potrebbero essere eccessivi; dovresti esplorare alternative come la deposizione fisica da vapore (PVD), lo sputtering o la galvanostegia.

- Se la tua priorità principale è rivestire materiali sensibili al calore: La CVD tradizionale ad alta temperatura non è adatta. Devi indagare sulle varianti a temperatura più bassa come la CVD potenziata al plasma (PECVD) per evitare di danneggiare il tuo substrato.

- Se la tua priorità principale è la produzione ripetibile e ad alto volume: Una volta stabilito il processo, l'automazione della CVD lo rende eccellente per la produzione scalabile in cui la qualità e la coerenza non possono essere compromesse.

In definitiva, scegliere la CVD è un investimento nella precisione, che ti garantisce un controllo a livello atomico sulle proprietà del tuo materiale dove conta di più.

Tabella riassuntiva:

| Pro della CVD | Contro della CVD |

|---|---|

| Film densi e di alta purezza | Costo elevato delle attrezzature iniziali |

| Rivestimenti uniformi e conformi | Alte temperature operative |

| Forte legame chimico con il substrato | Precursori costosi e pericolosi |

| Scalabile per la produzione di massa | Limitato ai substrati resistenti alla temperatura |

| Nessuna necessità di polimerizzazione post-deposizione | Requisiti complessi di sicurezza e manipolazione |

Hai bisogno di una soluzione CVD ad alte prestazioni su misura per le tue esigenze uniche? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni di forni ad alta temperatura avanzate, inclusi i nostri sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali e di produzione, sia che tu stia lavorando con semiconduttori, MEMS o rivestimenti ottici. Contattaci oggi per discutere come la nostra esperienza può migliorare il tuo processo di deposizione di film sottili!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura