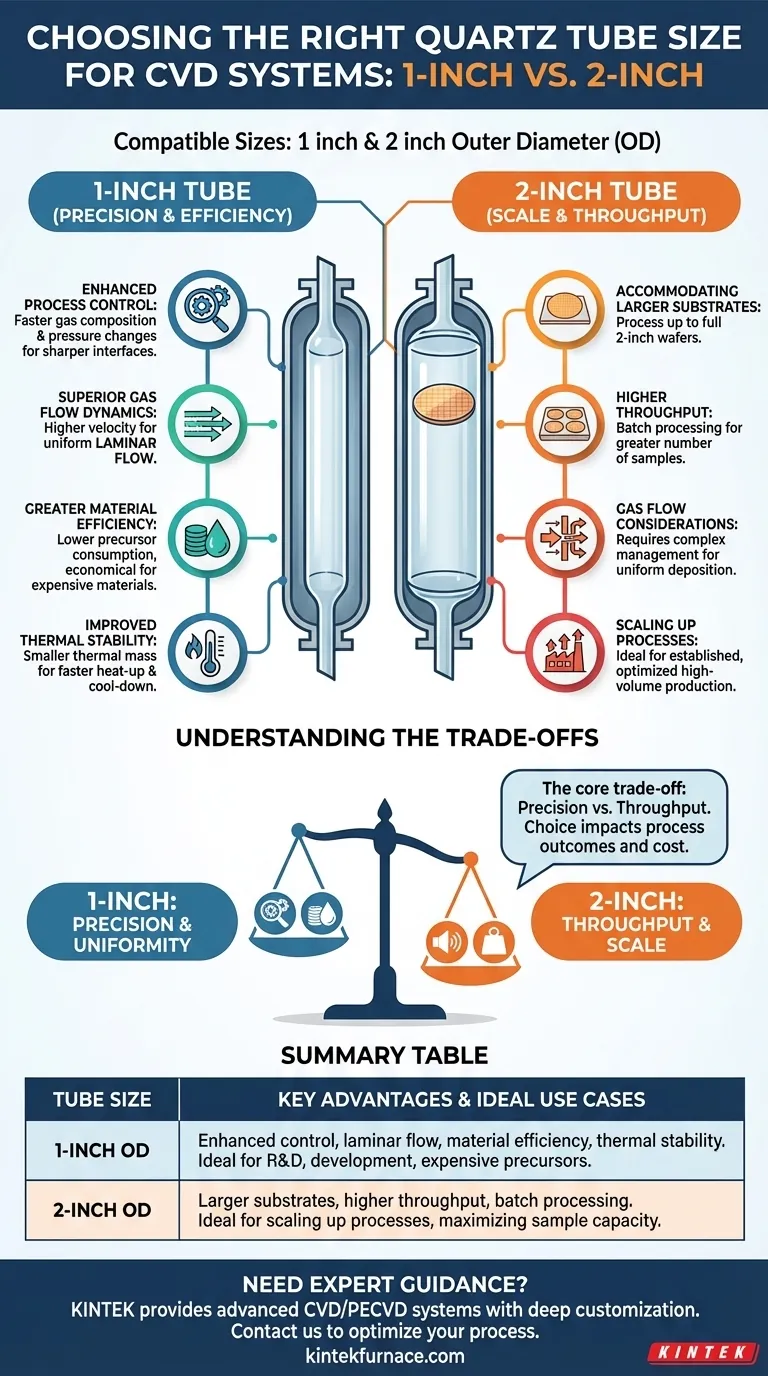

I sistemi CVD in esame sono progettati per essere compatibili con due dimensioni standard di tubi al quarzo: diametro esterno di 2 pollici e 1 pollice. Sebbene entrambi siano supportati, la scelta tra i due è una decisione critica del processo che influisce fondamentalmente sui risultati sperimentali e sull'efficienza operativa.

Scegliere tra un tubo da 1 pollice e uno da 2 pollici non riguarda solo l'adattamento fisico. È una decisione strategica che bilancia la scala del processo e la produttività con il controllo del processo e l'efficienza dei materiali.

Perché il diametro del tubo è un parametro critico del processo

Il tubo al quarzo in un sistema di deposizione chimica da fase vapore (CVD) è più di un semplice contenitore. È la camera di reazione in cui avvengono tutti i processi critici: riscaldamento, flusso di gas e reazione chimica.

Il diametro del tubo definisce direttamente la geometria di questo ambiente di reazione. Questa geometria detta la dinamica del flusso di gas, l'uniformità termica e il consumo di precursori, rendendo la dimensione del tubo una variabile primaria nella progettazione del processo.

Il caso del tubo da 2 pollici: massimizzare la scala

Il tubo più grande da 2 pollici è progettato per applicazioni in cui la produttività e le dimensioni del substrato sono le preoccupazioni dominanti.

Ospitare substrati più grandi

Il vantaggio più diretto è la capacità di lavorare con substrati più grandi, come i wafer completi da 2 pollici. Questo è essenziale per creare film o dispositivi con aree più ampie.

Maggiore produttività

Per campioni più piccoli, il diametro maggiore consente di lavorare con un numero maggiore di substrati in un unico ciclo. Questa capacità di lavorazione batch aumenta significativamente la produttività per i processi consolidati.

Considerazioni sul flusso di gas

Ottenere una deposizione perfettamente uniforme su un'area più ampia di 2 pollici può richiedere una gestione del flusso di gas più complessa e portate totali più elevate per evitare l'esaurimento del precursore lungo il percorso del gas.

Il caso del tubo da 1 pollice: precisione ed efficienza

Il tubo più piccolo da 1 pollice è la scelta standard per la ricerca, lo sviluppo e i processi che richiedono il massimo grado di controllo.

Controllo del processo migliorato

Un volume interno più piccolo significa che i cambiamenti nella composizione o nella pressione del gas avvengono più rapidamente. Ciò consente interfacce più nette nelle deposizioni multistrato e un controllo del processo più reattivo.

Dinamica del flusso di gas superiore

A parità di portata di gas, la velocità del gas è maggiore in un tubo più stretto. Questa maggiore velocità aiuta a garantire un flusso più laminare, fondamentale per ottenere uno spessore di film uniforme e prevenire zone di ricircolo indesiderate.

Maggiore efficienza dei materiali

Il volume più piccolo richiede significativamente meno gas precursore per raggiungere la pressione parziale desiderata. Ciò rende il tubo da 1 pollice molto più economico quando si lavora con materiali precursori costosi o rari, come è comune negli ambienti di R&S.

Stabilità termica migliorata

Un tubo da 1 pollice ha una massa termica inferiore, consentendo cicli di riscaldamento e raffreddamento più rapidi. Anche il profilo di temperatura attraverso il diametro più piccolo è tipicamente più uniforme e più facile da controllare.

Comprendere i compromessi: un confronto diretto

La tua scelta comporta un compromesso fondamentale tra scala e precisione. Comprendere questi compromessi è fondamentale per prevenire esperimenti falliti e risorse sprecate.

Produttività rispetto alla precisione

Il compromesso fondamentale è chiaro: il tubo da 2 pollici privilegia la produttività, mentre il tubo da 1 pollice privilegia il controllo del processo e l'uniformità. Ciò che si guadagna in capacità di campioni con il tubo più grande, si può sacrificare nel controllo preciso.

Costo operativo

Per lo sviluppo di nuovi processi, il tubo da 1 pollice è più economico grazie al minor consumo di precursori. Il tubo da 2 pollici diventa economico per singolo campione solo se si riesce a utilizzarne costantemente la piena capacità.

Scalabilità del processo

Tieni presente che un processo perfezionato in un tubo da 1 pollice richiederà probabilmente un'ri-ottimizzazione quando trasferito in un tubo da 2 pollici. I cambiamenti nelle proprietà termiche e nella dinamica del flusso di gas sono significativi e non possono essere ignorati.

Fare la scelta giusta per il tuo obiettivo

Basa la tua decisione sull'obiettivo specifico del tuo lavoro.

- Se la tua attenzione principale è la ricerca, lo sviluppo di processi o l'uso di precursori costosi: il tubo da 1 pollice offre il controllo superiore, l'uniformità e l'efficienza dei materiali di cui hai bisogno.

- Se la tua attenzione principale è massimizzare la produttività dei campioni o lavorare con substrati più grandi (fino a 2 pollici): il tubo da 2 pollici è la scelta appropriata per scalare un processo già ottimizzato.

- Se stai sviluppando un nuovo processo per una futura scalabilità: inizia con il tubo da 1 pollice per stabilire i parametri in modo efficiente, ma prevedi tempo per la ri-validazione del processo quando passerai al tubo da 2 pollici.

La selezione del diametro del tubo corretto è il passo fondamentale per progettare un processo CVD stabile, ripetibile ed efficiente.

Tabella riassuntiva:

| Dimensione del tubo | Vantaggi principali | Casi d'uso ideali |

|---|---|---|

| Diametro esterno 1 pollice | Controllo del processo migliorato, flusso laminare superiore, efficienza dei materiali, stabilità termica migliorata | R&S, sviluppo di processi, precursori costosi |

| Diametro esterno 2 pollici | Alloggia substrati più grandi, maggiore produttività, lavorazione batch | Scalabilità dei processi, massimizzazione della capacità dei campioni |

Hai bisogno di una guida esperta nella scelta del tubo al quarzo giusto per il tuo sistema CVD? In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con i tuoi requisiti sperimentali unici, sia che tu sia nella ricerca, nello sviluppo o nella scalabilità della produzione. Contattaci oggi per ottimizzare il tuo processo e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio