In sintesi, un sistema standard di Deposizione Chimica da Vapore (CVD) è composto da cinque componenti chiave. Questi sono un sistema di erogazione del gas, una camera di reazione, un meccanismo di riscaldamento del substrato, un sistema di vuoto e un sistema di scarico. Ogni parte svolge una funzione distinta, lavorando in concerto per creare un ambiente altamente controllato per la crescita di film sottili su un substrato.

Un sistema CVD è meglio compreso non come una collezione di parti, ma come un ambiente meticolosamente ingegnerizzato. Ogni componente è una leva di controllo per la gestione del flusso di materia ed energia, consentendo la costruzione precisa, strato per strato, di nuovi materiali da precursori gassosi.

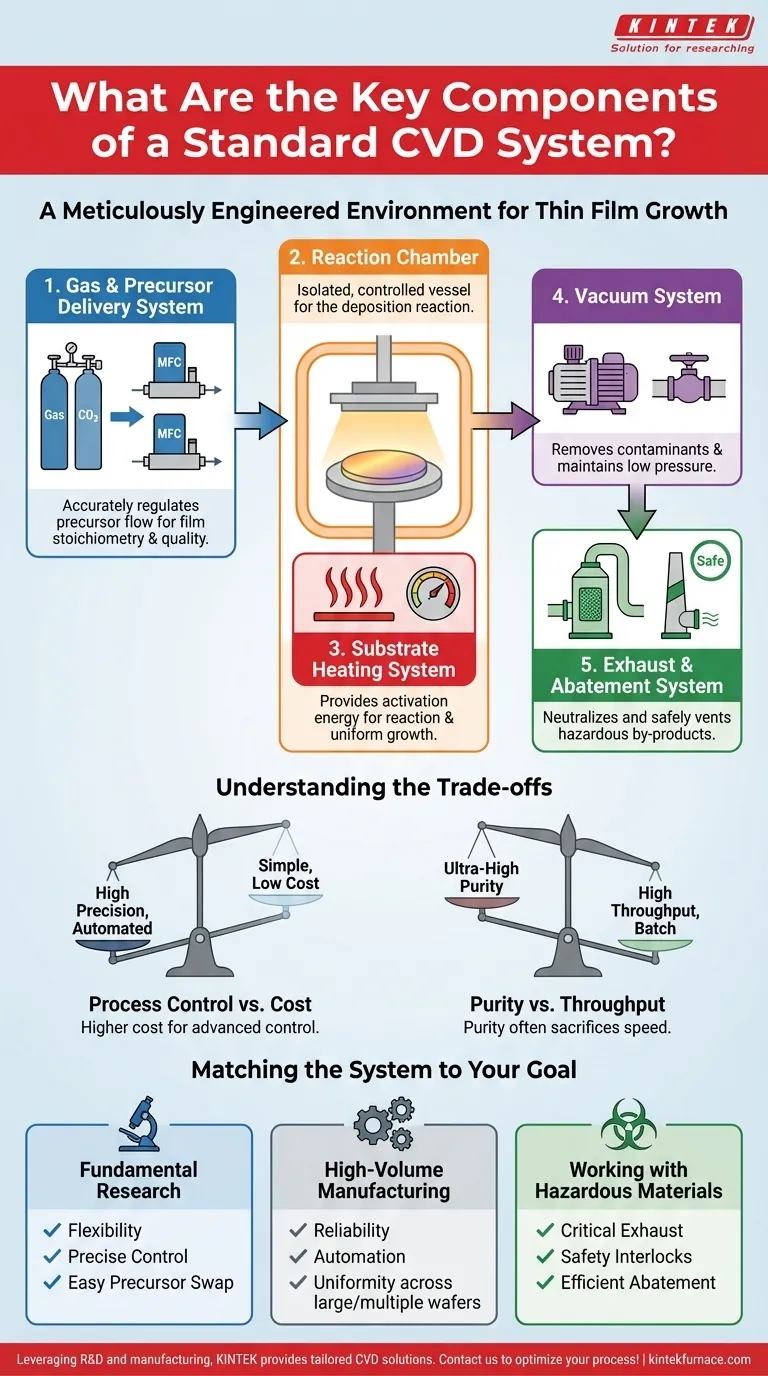

I Blocchi Funzionali Fondamentali di un Sistema CVD

Per capire come funziona un sistema CVD, è utile seguire il percorso dei gas precursori dalla loro fonte alla loro deposizione finale e scarico. Ogni componente svolge un ruolo critico in questo percorso.

Il Sistema di Erogazione di Gas e Precursori

Questo è il punto di partenza dell'intero processo. Il suo scopo è fornire i necessari precursori chimici—gli elementi costitutivi del film—alla camera di reazione in quantità precise e ripetibili.

Questo sistema utilizza Controllori di Flusso di Massa (MFC) per regolare con precisione la portata di ogni gas. Questo controllo è fondamentale per determinare la stechiometria finale e la qualità del film depositato.

La Camera di Reazione

La camera di reazione è il cuore del sistema CVD. È un recipiente chiuso progettato per contenere la reazione chimica e isolarla dall'atmosfera esterna.

Le camere sono disponibili in vari design, da semplici forni a tubo orizzontali per la ricerca a reattori complessi a "soffione" per la produzione industriale, ma la funzione principale è la stessa: fornire uno stadio stabile per la deposizione.

Il Sistema di Riscaldamento del Substrato

È necessaria energia per rompere i legami chimici dei gas precursori e avviare la reazione di deposizione sulla superficie del substrato. Il sistema di riscaldamento fornisce questa energia di attivazione critica.

Questo può essere ottenuto attraverso vari metodi, come elementi riscaldanti resistivi che circondano la camera o lampade per la lavorazione termica rapida. La capacità di programmare e mantenere una temperatura stabile e uniforme è essenziale per una crescita del film coerente.

Il Sistema di Vuoto

Il sistema di vuoto serve a due scopi critici. In primo luogo, rimuove l'aria ambiente e i contaminanti dalla camera prima dell'inizio del processo, garantendo un ambiente di elevata purezza.

In secondo luogo, mantiene la bassa pressione desiderata durante la deposizione. Utilizzando pompe e valvole a farfalla, il sistema controlla il tempo di residenza dei gas nella camera e influenza il cammino libero medio delle molecole, il che influisce direttamente sulle proprietà del film come la conformità.

Il Sistema di Scarico e Abbattimento

Una volta che i gas hanno reagito o sono passati attraverso la camera, devono essere rimossi in modo sicuro. Il sistema di scarico trasporta i precursori non reagiti e i sottoprodotti volatili lontano dalla camera.

Poiché molti precursori e sottoprodotti CVD sono tossici, infiammabili o corrosivi, questo flusso viene spesso convogliato in un sistema di abbattimento (o "scrubber"). Questo componente finale neutralizza i materiali pericolosi prima che vengano sfogati nell'atmosfera.

Comprendere i Compromessi: Semplicità vs. Precisione

Nessun singolo design di sistema CVD è perfetto per ogni applicazione. La scelta e la configurazione dei componenti implicano compromessi fondamentali tra costo, complessità e prestazioni.

Controllo di Processo vs. Costo del Sistema

Un semplice forno a tubo con valvole del gas manuali è economico ma offre un controllo limitato sull'uniformità e la ripetibilità del film. Può essere adatto per la ricerca di base sui materiali.

Al contrario, un sistema di livello di produzione con MFC automatizzati, geometria della camera avanzata e monitoraggio in situ offre una precisione eccezionale. Questa precisione comporta un costo significativamente più elevato e una complessità operativa.

Purezza vs. Produttività

Ottenere film di altissima purezza richiede un sistema di vuoto ad alte prestazioni (spesso utilizzando pompe turbomolecolari) e un meticoloso controllo della contaminazione, che può essere lento e costoso.

Per applicazioni in cui la produttività è più critica della purezza assoluta, potrebbero essere utilizzati un sistema di vuoto più semplice e una camera di lavorazione batch. Ciò aumenta il numero di substrati per ciclo a scapito del livello di vuoto finale.

Abbinare il Sistema al Tuo Obiettivo

La configurazione ideale di un sistema CVD è interamente definita dal suo scopo previsto. Comprendere il tuo obiettivo principale è il primo passo per valutare o progettare un sistema.

- Se il tuo obiettivo principale è la ricerca fondamentale: dai priorità a un sistema con la massima flessibilità, controlli programmabili precisi per temperatura e pressione e la capacità di scambiare facilmente diversi precursori.

- Se il tuo obiettivo principale è la produzione ad alto volume: enfatizza l'affidabilità, l'automazione e i design della camera che massimizzano l'uniformità del film su grandi substrati o più wafer contemporaneamente.

- Se il tuo obiettivo principale è lavorare con materiali pericolosi: il design dello scarico, degli interblocchi di sicurezza e del sistema di abbattimento diventa il fattore più critico, superando quasi tutte le altre considerazioni.

In definitiva, padroneggiare il CVD inizia riconoscendo che ogni componente è una leva che puoi usare per influenzare le proprietà finali del tuo materiale.

Tabella riassuntiva:

| Componente | Funzione chiave |

|---|---|

| Sistema di Erogazione Gas | Fornisce e regola i gas precursori per la stechiometria del film |

| Camera di Reazione | Contiene e isola la reazione chimica per la deposizione |

| Sistema di Riscaldamento del Substrato | Fornisce energia di attivazione per una crescita uniforme del film |

| Sistema di Vuoto | Rimuove i contaminanti e controlla la pressione per la qualità del film |

| Sistema di Scarico | Rimuove e neutralizza in modo sicuro i sottoprodotti pericolosi |

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Che tu sia focalizzato sulla ricerca, sulla produzione o sulla gestione di materiali pericolosi, i nostri sistemi CVD su misura possono migliorare la tua precisione, affidabilità e sicurezza. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di deposizione di film sottili!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura