In sintesi, la grafite viene utilizzata nei forni per la sua capacità unica e ineguagliabile di resistere a temperature estreme pur rimanendo chimicamente stabile e strutturalmente solida. Questa combinazione di proprietà le consente di svolgere funzioni critiche in ambienti ad alta temperatura, come i forni sottovuoto, dove la maggior parte degli altri materiali, in particolare i metalli, si scioglierebbe, si deformerebbe o reagirebbe.

Il valore della grafite non è solo la sua resistenza al calore; è la versatilità del materiale. Può fungere contemporaneamente da elemento riscaldante, supporto strutturale e isolante termico all'interno dello stesso forno, un'impresa che la rende indispensabile per i moderni processi industriali ad alta temperatura.

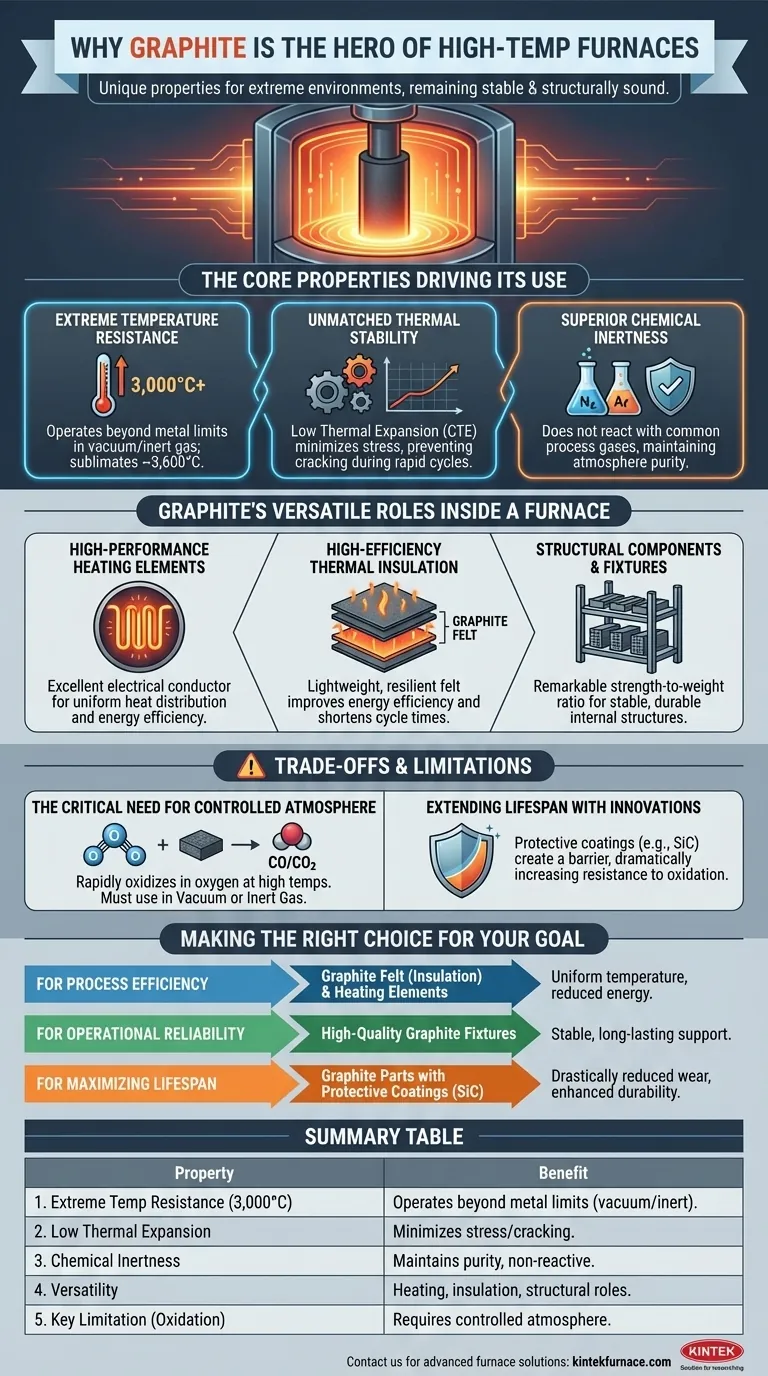

Le proprietà fondamentali che guidano l'uso della grafite

Per capire perché la grafite è così dominante nella progettazione dei forni, è necessario prima apprezzare le sue caratteristiche materiali fondamentali. Queste proprietà lavorano in concerto per offrire affidabilità e prestazioni in condizioni che distruggerebbero materiali inferiori.

Resistenza a temperature estreme

La grafite non ha un punto di fusione tradizionale a pressione atmosferica. Invece, sublima (passa direttamente da solido a gas) a una temperatura incredibilmente alta, circa 3.600°C.

Ciò le consente di funzionare efficacemente in gas inerti o atmosfere sottovuoto a temperature fino a 3.000°C, ben oltre i limiti operativi della maggior parte dei metalli e delle ceramiche.

Stabilità termica ineguagliabile

La reazione di un materiale al calore è altrettanto importante quanto la sua resistenza ad esso. La grafite eccelle in questo, con un basso coefficiente di dilatazione termica (CTE).

Ciò significa che, quando riscaldata, si espande molto poco. Questa stabilità minimizza lo stress interno e previene crepe o deformazioni durante rapidi cicli di temperatura, garantendo la longevità dei componenti.

Inerzia chimica superiore

Negli ambienti controllati dei forni sottovuoto, i gas di processo come azoto e argon sono comuni. La grafite è apprezzata per essere chimicamente inerte, il che significa che non reagisce con questi gas.

Questa stabilità chimica è cruciale per mantenere la purezza dell'atmosfera di processo e l'integrità dei componenti del forno stessi.

I ruoli versatili della grafite all'interno di un forno

Le proprietà della grafite le consentono di essere ingegnerizzata in diversi componenti distinti, ognuno dei quali svolge un ruolo critico nel funzionamento e nell'efficienza del forno.

Come elementi riscaldanti ad alte prestazioni

La grafite è un eccellente conduttore elettrico, il che le consente di funzionare come elemento riscaldante resistivo. La sua elevata conduttività termica assicura che il calore sia distribuito uniformemente in tutta la camera del forno.

Ciò si traduce in una lavorazione costante, un'elevata efficienza energetica e prestazioni affidabili e ripetibili per applicazioni come il trattamento termico e la sinterizzazione.

Come isolamento termico ad alta efficienza

Sotto forma di feltro di grafite, il materiale diventa un isolante eccezionale. Questo materiale leggero e resiliente trattiene efficacemente il calore all'interno della zona calda del forno.

Prevenendo la dispersione di calore, il feltro di grafite migliora drasticamente l'efficienza energetica del forno, riducendo il consumo di energia e accorciando i tempi di ciclo.

Come componenti strutturali e fissaggi

La grafite possiede un notevole rapporto resistenza-peso a temperature elevate. Questo la rende il materiale ideale per le strutture interne dei forni.

Viene utilizzata per creare fissaggi, supporti e portapezzi che sostengono i pezzi durante la lavorazione. Il suo peso leggero rende questi componenti più facili e sicuri da maneggiare per gli operatori, riducendo i costi di manodopera e l'usura.

Comprendere i compromessi e le limitazioni

Sebbene la grafite sia un materiale superiore, la sua applicazione non è priva di considerazioni critiche. Comprendere la sua limitazione principale è fondamentale per utilizzarla con successo.

L'esigenza critica di un'atmosfera controllata

La più grande vulnerabilità della grafite è l'ossidazione. In presenza di ossigeno ad alte temperature, la grafite brucerà e si degraderà rapidamente, trasformandosi in gas CO e CO2.

Per questo motivo, i componenti in grafite sono utilizzati quasi esclusivamente in forni sottovuoto o forni riempiti con un gas inerte. Non sono adatti per applicazioni ad alta temperatura in ambienti aperti o ricchi di ossigeno.

Estensione della durata con le innovazioni moderne

Per mitigare l'usura, anche in ambienti con tracce di ossigeno, i moderni componenti in grafite sono spesso trattati con rivestimenti protettivi.

Un rivestimento in carburo di silicio (SiC), ad esempio, può essere applicato sulla superficie della grafite. Questo crea una barriera che aumenta drasticamente la resistenza all'ossidazione, estendendo la vita operativa del componente e migliorando l'affidabilità del forno.

Fare la scelta giusta per il tuo obiettivo

La forma e l'applicazione specifiche della grafite che priorizzi dipenderanno dal tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è l'efficienza del processo: Utilizza il feltro di grafite per un isolamento termico superiore e gli elementi riscaldanti in grafite per un controllo uniforme della temperatura e un ridotto consumo energetico.

- Se il tuo obiettivo principale è l'affidabilità operativa: Investi in fissaggi e componenti strutturali in grafite di alta qualità, che forniscono un supporto stabile e duraturo per i pezzi.

- Se il tuo obiettivo principale è massimizzare la durata dei componenti: Specifica parti in grafite con rivestimenti protettivi, come il carburo di silicio, per ridurre drasticamente l'usura dovuta all'ossidazione e migliorare la durabilità.

In definitiva, la grafite è il materiale abilitante che rende possibile la produzione moderna, ad alte prestazioni e ad alta temperatura.

Tabella riassuntiva:

| Proprietà chiave | Beneficio nelle applicazioni del forno |

|---|---|

| Resistenza a temperature estreme (fino a 3.000°C) | Funziona oltre i limiti dei metalli; ideale per atmosfere sottovuoto/gas inerte. |

| Bassa dilatazione termica | Minimizza lo stress e le crepe durante rapidi cicli di temperatura. |

| Inerzia chimica | Mantiene la purezza; non reagisce con i gas di processo come azoto o argon. |

| Versatilità | Serve come elemento riscaldante, isolante termico (feltro di grafite) e fissaggio strutturale. |

| Limitazione chiave | Richiede atmosfera controllata (sottovuoto/gas inerte) per prevenire l'ossidazione. |

Pronto a sfruttare le proprietà ineguagliabili della grafite nei tuoi processi ad alta temperatura?

In KINTEK, combiniamo eccezionale R&S con produzione interna per fornire soluzioni avanzate per forni su misura per le tue esigenze uniche. Che tu richieda forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, o sistemi CVD/PECVD, le nostre profonde capacità di personalizzazione assicurano che il tuo forno operi con la massima efficienza, affidabilità e longevità.

Contattaci oggi per discutere come i nostri componenti a base di grafite e la nostra esperienza ad alta temperatura possono migliorare le prestazioni del tuo laboratorio e portare avanti le tue innovazioni.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità

- Qual è la funzione principale di un forno a grafite sottovuoto? Ottenere la purezza dei materiali a temperature estreme

- Come contribuisce la grafite all'efficienza energetica nei forni a vuoto? Ottenere un riscaldamento più rapido e uniforme

- Qual è il significato del vuoto in relazione ai componenti in grafite nei forni? Prevenire l'ossidazione per temperature estreme