In sintesi, la grafite è il materiale preferito per gli elementi riscaldanti dei forni sottovuoto grazie alla sua capacità unica di resistere a temperature estreme fino a 3000°C senza fondere, unita alla sua eccellente resistenza agli shock termici dovuti al rapido riscaldamento e raffreddamento. Le sue proprietà elettriche le consentono di generare calore in modo efficiente, e può essere facilmente lavorata nelle forme complesse richieste per una distribuzione del calore efficace e uniforme.

Il valore della grafite risiede in una rara combinazione di proprietà: ha un punto di sublimazione estremamente elevato, diventa più resistente man mano che si scalda e resiste alla fratturazione durante i rapidi cambiamenti di temperatura, rendendola uno dei pochi materiali in grado di funzionare in modo affidabile nel difficile ambiente di un forno sottovuoto ad alta temperatura.

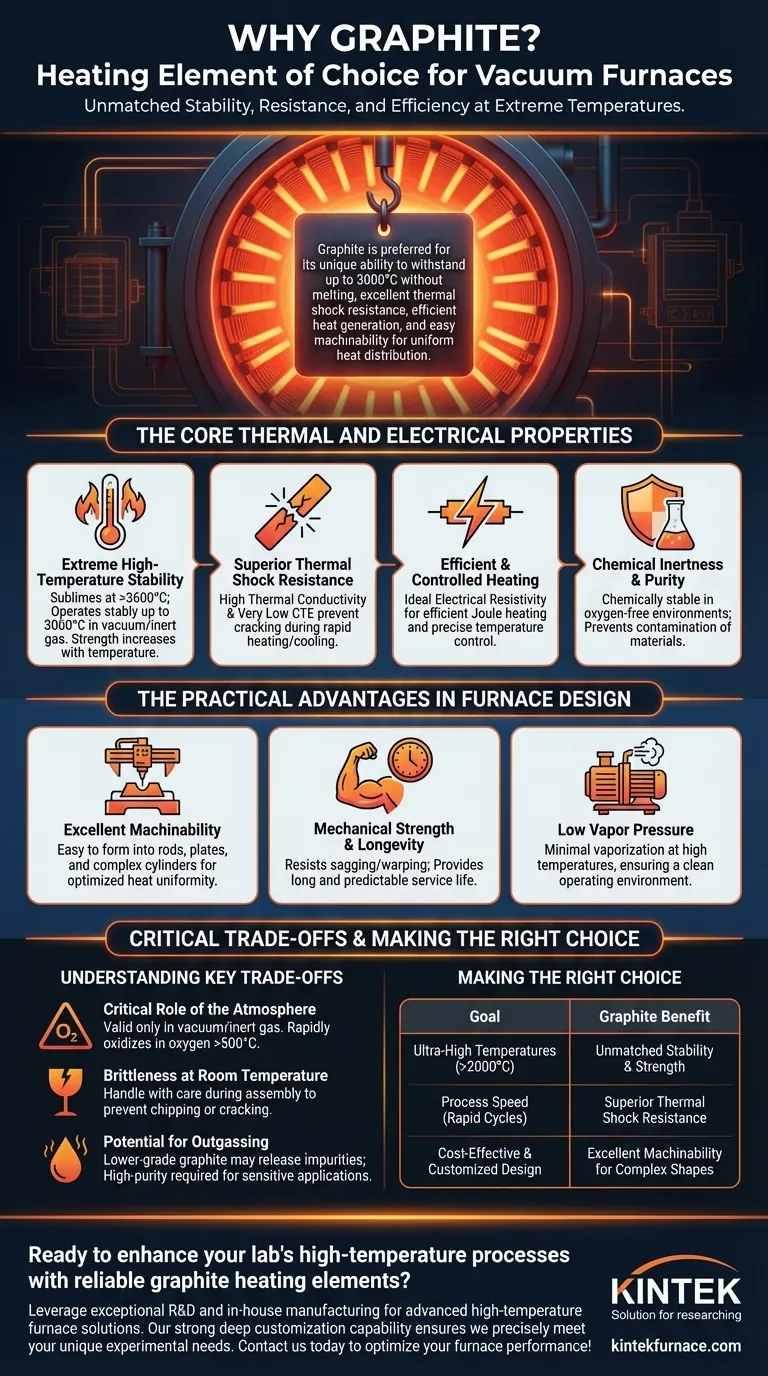

Le Proprietà Termiche ed Elettriche Fondamentali

Per capire perché la grafite è così dominante in questa applicazione, dobbiamo esaminare le sue proprietà fondamentali del materiale. Non è solo un attributo, ma la combinazione di diversi fattori che la rende eccezionalmente adatta.

Stabilità a Temperature Estremamente Elevate

La grafite non fonde a pressione atmosferica; invece, sublima (passa direttamente da solido a gas) a oltre 3600°C. Ciò le conferisce un limite operativo eccezionalmente alto, permettendole di funzionare stabilmente sottovuoto o in gas inerte a temperature fino a 3000°C.

A differenza dei metalli che si ammorbidiscono e si indeboliscono quando riscaldati, la resistenza meccanica della grafite in realtà aumenta con la temperatura, fornendo integrità strutturale quando è più necessaria.

Resistenza Superiore agli Shock Termici

Gli elementi riscaldanti del forno subiscono un'enorme sollecitazione dovuta ai cicli rapidi di riscaldamento e raffreddamento. La grafite eccelle in questo grazie a due proprietà chiave: un'elevata conducibilità termica e un coefficiente di espansione termica (CTE) molto basso.

L'elevata conducibilità termica assicura che il calore si distribuisca uniformemente attraverso l'elemento, prevenendo punti caldi che potrebbero causare stress. Il basso CTE significa che il materiale si espande e si contrae molto poco quando la sua temperatura cambia, riducendo drasticamente le sollecitazioni interne e prevenendo crepe.

Riscaldamento Efficiente e Controllato

La grafite possiede una resistività elettrica ideale per il riscaldamento Joule — il processo di generazione di calore facendo passare una corrente elettrica attraverso un materiale resistivo. È sufficientemente conduttiva per trasportare la corrente richiesta, ma sufficientemente resistiva per dissipare quell'energia come calore in modo efficiente e controllabile.

Inerzia Chimica e Purezza

Nell'ambiente privo di ossigeno di un vuoto o di un gas inerte (come l'argon), la grafite è chimicamente stabile e non reattiva. Questo è fondamentale poiché impedisce agli elementi riscaldanti di contaminare i materiali in fase di trattamento termico, garantendo la purezza del prodotto finale.

I Vantaggi Pratici nella Progettazione del Forno

Oltre alla sua fisica di base, la grafite offre notevoli vantaggi pratici che semplificano la progettazione, la produzione e il funzionamento dei forni sottovuoto.

Eccellente Lavorabilità

Nonostante la sua resistenza alle alte temperature, la grafite è un materiale relativamente morbido e facile da lavorare. Può essere tagliata, fresata e forata in forme complesse come barre, piastre curve e cilindri. Ciò consente la creazione di elementi riscaldanti ottimizzati che forniscono un'eccellente uniformità di temperatura attraverso la zona calda del forno.

Resistenza Meccanica e Longevità

La resistenza e la stabilità intrinseche degli elementi in grafite fanno sì che resistano all'afflosciamento o alla deformazione nel tempo, anche dopo migliaia di ore di funzionamento. Questa integrità strutturale, unita alla sua resistenza agli shock termici, si traduce in una vita utile lunga e prevedibile.

Bassa Tensione di Vapore

Ad alte temperature sottovuoto, i materiali possono iniziare a vaporizzare, il che può contaminare il forno e il prodotto. La grafite ha una tensione di vapore molto bassa, il che significa che rimane un solido stabile con minima vaporizzazione, contribuendo a un ambiente operativo pulito.

Comprendere i Compromessi Chiave

Sebbene la grafite sia un materiale eccezionale, il suo utilizzo comporta vincoli critici che ogni operatore deve comprendere. I suoi vantaggi dipendono interamente dall'ambiente operativo.

Il Ruolo Critico dell'Atmosfera

La capacità della grafite di operare ad alta temperatura è valida solo in un ambiente sottovuoto o di gas inerte. Se esposta all'ossigeno a temperature superiori a circa 500°C, la grafite si ossiderà rapidamente e brucerà, portando a un guasto catastrofico dell'elemento. Questa è la limitazione più importante nell'uso della grafite.

Fragilità a Temperatura Ambiente

Sebbene resistente quando calda, la grafite può essere fragile e friabile a temperatura ambiente. Deve essere maneggiata con cura durante l'assemblaggio, il carico e la manutenzione del forno per evitare scheggiature o crepe, che potrebbero creare punti di rottura durante il riscaldamento.

Potenziale di Degasaggio

La purezza della grafite è importante. La grafite di qualità inferiore può contenere umidità o altre impurità che vengono rilasciate come gas ("degasaggio") quando viene riscaldata per la prima volta sottovuoto. Ciò può compromettere il livello di vuoto e potenzialmente contaminare carichi sensibili, rendendo necessario l'uso di grafite di purezza superiore (e più costosa) per applicazioni esigenti.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del materiale per l'elemento riscaldante dipende dai requisiti operativi specifici del tuo forno.

- Se la tua attenzione principale è raggiungere temperature ultra-elevate (sopra i 2000°C): La grafite è la scelta predefinita e spesso l'unica pratica grazie alla sua impareggiabile stabilità e resistenza al calore estremo.

- Se la tua attenzione principale è la velocità di processo con cicli rapidi di riscaldamento e raffreddamento: La superiore resistenza agli shock termici della grafite la rende molto più affidabile degli elementi metallici come molibdeno o tungsteno, che possono diventare fragili.

- Se la tua attenzione principale è un design del forno economico e personalizzato: L'eccellente lavorabilità della grafite consente la creazione di elementi riscaldanti complessi e ad alte prestazioni a un costo ragionevole.

In definitiva, la sintesi unica di proprietà termiche, elettriche e meccaniche della grafite ne fa il materiale di riferimento per un riscaldamento affidabile e ad alte prestazioni nei forni sottovuoto.

Tabella Riepilogativa:

| Proprietà | Vantaggio nei Forni Sottovuoto |

|---|---|

| Alto punto di sublimazione (>3600°C) | Consente un funzionamento stabile fino a 3000°C senza fusione |

| Aumento della resistenza alle alte temperature | Mantiene l'integrità strutturale sotto calore estremo |

| Bassa espansione termica e alta conducibilità | Resiste agli shock termici per cicli rapidi di riscaldamento/raffreddamento |

| Resistività elettrica ideale | Facilita il riscaldamento Joule efficiente e controllato |

| Inerzia chimica sottovuoto | Impedisce la contaminazione dei materiali trattati termicamente |

| Eccellente lavorabilità | Consente forme personalizzate per garantire una distribuzione uniforme del calore |

Pronto a migliorare i processi ad alta temperatura del tuo laboratorio con elementi riscaldanti in grafite affidabili? In KINTEK, sfruttiamo una R&S eccezionale e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come la nostra esperienza può ottimizzare le prestazioni e l'efficienza del tuo forno!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è l'applicazione principale dei forni di trattamento termico sottovuoto nell'industria aerospaziale? Migliora le prestazioni dei componenti con precisione

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Qual è la funzione principale di un forno a grafite sottovuoto? Ottenere la purezza dei materiali a temperature estreme

- Come contribuisce la grafite all'efficienza energetica nei forni a vuoto? Ottenere un riscaldamento più rapido e uniforme