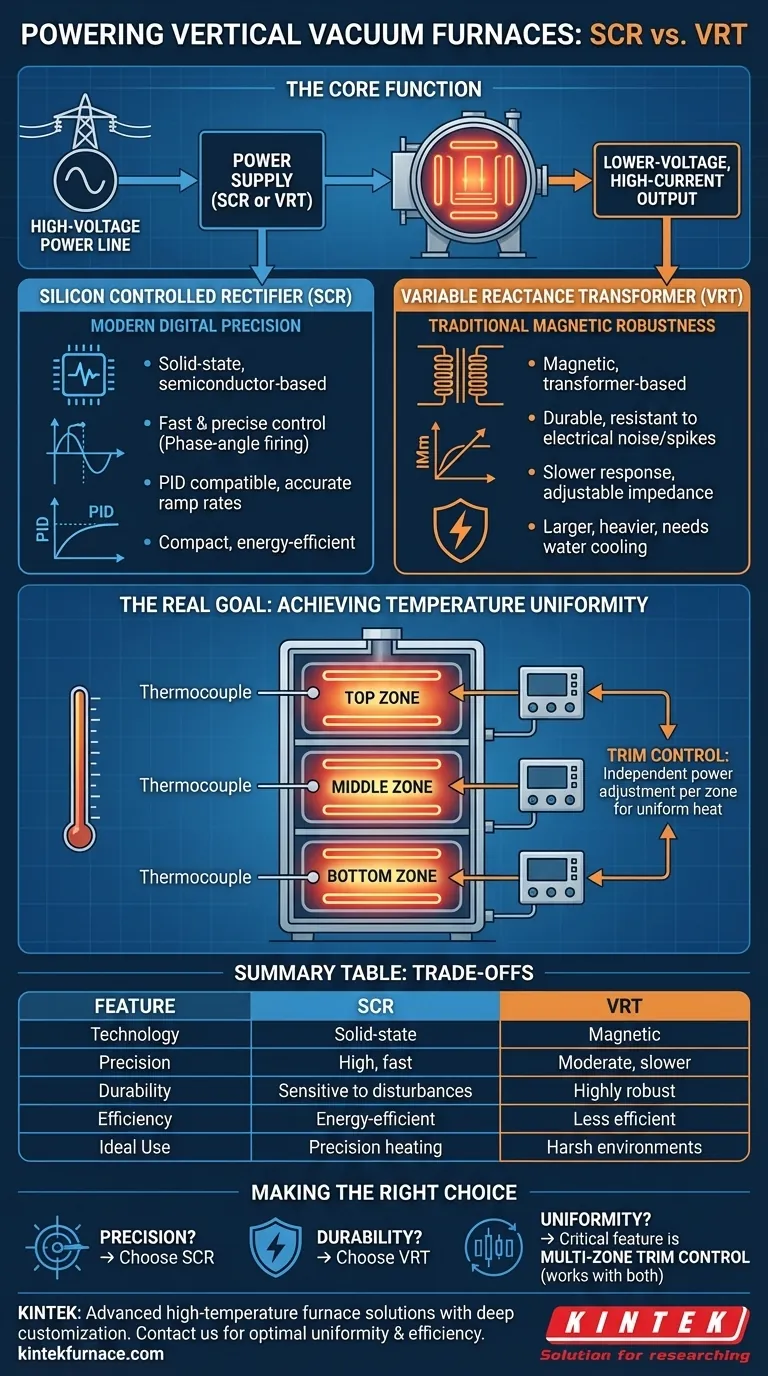

Nei forni a vuoto verticali, l'energia viene fornita agli elementi riscaldanti da una delle due tecnologie primarie: un raddrizzatore a controllo di silicio (SCR) a stato solido o un trasformatore a reattanza variabile (VRT) magnetico. Entrambi i sistemi sono progettati per gestire con precisione l'enorme potenza richiesta per raggiungere e mantenere alte temperature, con controlli di trim integrati per garantire l'uniformità della temperatura in tutta la zona di riscaldamento.

La scelta tra un SCR e un VRT è una decisione tra la precisione digitale moderna e la robustezza magnetica tradizionale. Tuttavia, la vera chiave per un riscaldamento efficace non è la sorgente di energia stessa, ma come viene utilizzata per gestire più zone di riscaldamento per un'uniformità assoluta della temperatura.

La Funzione Principale: Alimentare gli Elementi Riscaldanti

Un alimentatore per forno a vuoto ha un compito fondamentale: convertire l'energia di rete ad alta tensione in un'uscita controllata, a bassa tensione e ad alta corrente. Questa corrente scorre attraverso elementi riscaldanti resistivi, generando il calore richiesto per il processo.

Raddrizzatori a Controllo di Silicio (SCR)

L'SCR è il moderno controller di potenza standard del settore per i forni a vuoto. È un dispositivo a stato solido, basato su semiconduttori, che offre un controllo estremamente rapido e preciso.

Gli SCR funzionano con la "commutazione ad angolo di fase" (phase-angle firing), dove si accendono e spengono rapidamente all'interno di ogni ciclo di alimentazione AC. Regolando il momento in cui avviene la commutazione, l'SCR può tagliare con precisione l'onda AC, controllando la quantità esatta di energia fornita agli elementi riscaldanti.

Questa risposta rapida è fondamentale per i moderni controllori di temperatura PID, consentendo una stabilità elevata e tassi di rampa accurati. La maggior parte dei nuovi forni sono specificati con alimentatori SCR grazie alla loro efficienza e fedeltà di controllo.

Trasformatori a Reattanza Variabile (VRT)

Il VRT è una tecnologia più vecchia, basata su magnetismo, eccezionalmente durevole. È essenzialmente un trasformatore con un'impedenza regolabile.

Un avvolgimento di controllo DC separato viene utilizzato per cambiare la saturazione magnetica del nucleo di ferro del trasformatore. Questo cambiamento di saturazione altera la reattanza del trasformatore, che a sua volta regola la tensione e la corrente di uscita inviate agli elementi riscaldanti.

Sebbene più pesanti, più grandi e più lenti a rispondere rispetto agli SCR, i VRT sono incredibilmente robusti e altamente resistenti a scarsa qualità dell'energia, rumore elettrico e cortocircuiti. Richiedono quasi sempre il raffreddamento ad acqua e si trovano spesso su forni più vecchi, sebbene rimangano un'opzione valida per ambienti industriali difficili.

L'Obiettivo Reale: Ottenere l'Uniformità della Temperatura

La semplice erogazione di potenza non è sufficiente. L'obiettivo finale del sistema di alimentazione e controllo è garantire che l'intero carico di lavoro raggiunga e mantenga una temperatura uniforme. Questo si ottiene tramite il riscaldamento a zone.

Comprendere le Zone di Riscaldamento

La zona calda di un forno non è riscaldata da un singolo circuito. È divisa in più zone di riscaldamento indipendenti, tipicamente una zona superiore, centrale e inferiore in un forno verticale.

Ogni zona ha il proprio set di elementi riscaldanti ed è monitorata dalla propria termocoppia. Questa divisione è necessaria per compensare la naturale perdita di calore e la convezione.

Il Ruolo del Controllo di Trim

Il sistema di alimentazione fornisce un'uscita di potenza separata e regolabile indipendentemente per ogni zona di riscaldamento. Questo è noto come controllo di trim.

Il controllore di temperatura del forno confronta continuamente la temperatura di ogni zona con il setpoint desiderato. Poi istruisce i circuiti di trim dell'alimentatore ad aumentare o diminuire la potenza alle singole zone, bilanciando il calore per ottenere uniformità su tutto il carico di lavoro.

Comprendere i Compromessi: SCR vs. VRT

La scelta tra queste tecnologie implica un bilanciamento tra precisione e durata.

SCR: Precisione ed Efficienza

Un sistema basato su SCR è la scelta predefinita per la maggior parte delle applicazioni oggi. I suoi principali vantaggi sono la velocità e la precisione, che consentono algoritmi avanzati di controllo della temperatura.

Sono anche più compatti, efficienti dal punto di vista energetico e possono essere montati direttamente sul telaio del forno per risparmiare spazio a terra. Il loro principale svantaggio è una maggiore sensibilità ai disturbi della linea elettrica e al rumore elettrico rispetto a un VRT.

VRT: Robustezza Ineguagliabile

La forza di un VRT è la sua pura resistenza. Agisce come un tampone tra la linea elettrica e il forno, assorbendo picchi di tensione e tollerando una scarsa qualità dell'energia che potrebbe danneggiare un SCR.

Tuttavia, i sistemi VRT sono significativamente più grandi, pesanti e meno efficienti dal punto di vista energetico. Il loro tempo di risposta più lento potrebbe non essere adatto per processi che richiedono un ciclo termico estremamente rapido, e la necessità di raffreddamento ad acqua aggiunge un livello di complessità alla manutenzione.

Fare la Scelta Giusta per il Tuo Processo

I requisiti del tuo processo guideranno la migliore scelta della tecnologia di alimentazione, ma il principio del controllo a zone è universale.

- Se la tua attenzione principale è la precisione all'avanguardia: Un alimentatore SCR è la scelta standard, offrendo la risposta rapida necessaria per un trattamento termico avanzato e uniforme.

- Se la tua attenzione principale è l'estrema durata in un ambiente elettrico difficile: Un VRT rimane un'opzione altamente affidabile, sacrificando un po' di velocità per una robustezza elettrica ineguagliabile.

- Se la tua attenzione principale è l'uniformità della temperatura: La caratteristica critica è un sistema di controllo del trim multi-zona, che può essere implementato con un alimentatore SCR o VRT.

In definitiva, un sistema di alimentazione correttamente progettato ti consente di controllare l'ambiente del forno con assoluta sicurezza.

Tabella Riepilogativa:

| Caratteristica | Raddrizzatore a Controllo di Silicio (SCR) | Trasformatore a Reattanza Variabile (VRT) |

|---|---|---|

| Tecnologia | Stato solido, basato su semiconduttori | Magnetico, basato su trasformatore |

| Precisione di Controllo | Elevata, con risposta rapida | Moderata, risposta più lenta |

| Durata | Sensibile ai disturbi di alimentazione | Altamente robusto, resistente al rumore |

| Efficienza | Efficiente dal punto di vista energetico, compatto | Meno efficiente, più grande e pesante |

| Casi d'Uso Ideali | Riscaldamento di precisione, applicazioni moderne | Ambienti difficili, sistemi più vecchi |

Hai bisogno di una guida esperta sugli alimentatori per il tuo forno a vuoto? Presso KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche per un'uniformità e un'efficienza della temperatura ottimali. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Qual è la necessità di utilizzare tubi di quarzo sigillati sottovuoto? Garantire l'integrità nel trattamento termico della lega Ti-Cu

- Quali sono le caratteristiche principali di un forno a tubo al quarzo? Scoprite la precisione ad alta temperatura per il vostro laboratorio

- Quali requisiti tecnici influenzano la resistenza termica esterna dei tubi da forno? Ottimizzare per le prestazioni ad alta temperatura

- Cosa succede agli effetti di trasferimento di calore per convezione e irraggiamento alle alte temperature del gas del forno? L'irraggiamento domina per un riscaldamento superiore

- Cos'è una fornace a tubo di quarzo e qual è la sua funzione principale? Essenziale per l'osservazione dei materiali in tempo reale