Nei restauri dentali, l'accuratezza e la precisione sono la base assoluta del successo clinico. Un forno per porcellana è lo strumento critico che consente ai tecnici di raggiungere la precisione microscopica richiesta, trasformando i materiali ceramici grezzi in una protesi che funziona comodamente e duramente all'interno della bocca del paziente per gli anni a venire.

Un forno per porcellana non si limita a riscaldare la ceramica; esegue un processo altamente controllato di sinterizzazione e lucidatura. Questa precisione è ciò che gestisce il ritiro e la fusione del materiale, assicurando che il restauro finale abbia le dimensioni esatte richieste per un adattamento perfetto, una corretta occlusione e una salute orale a lungo termine.

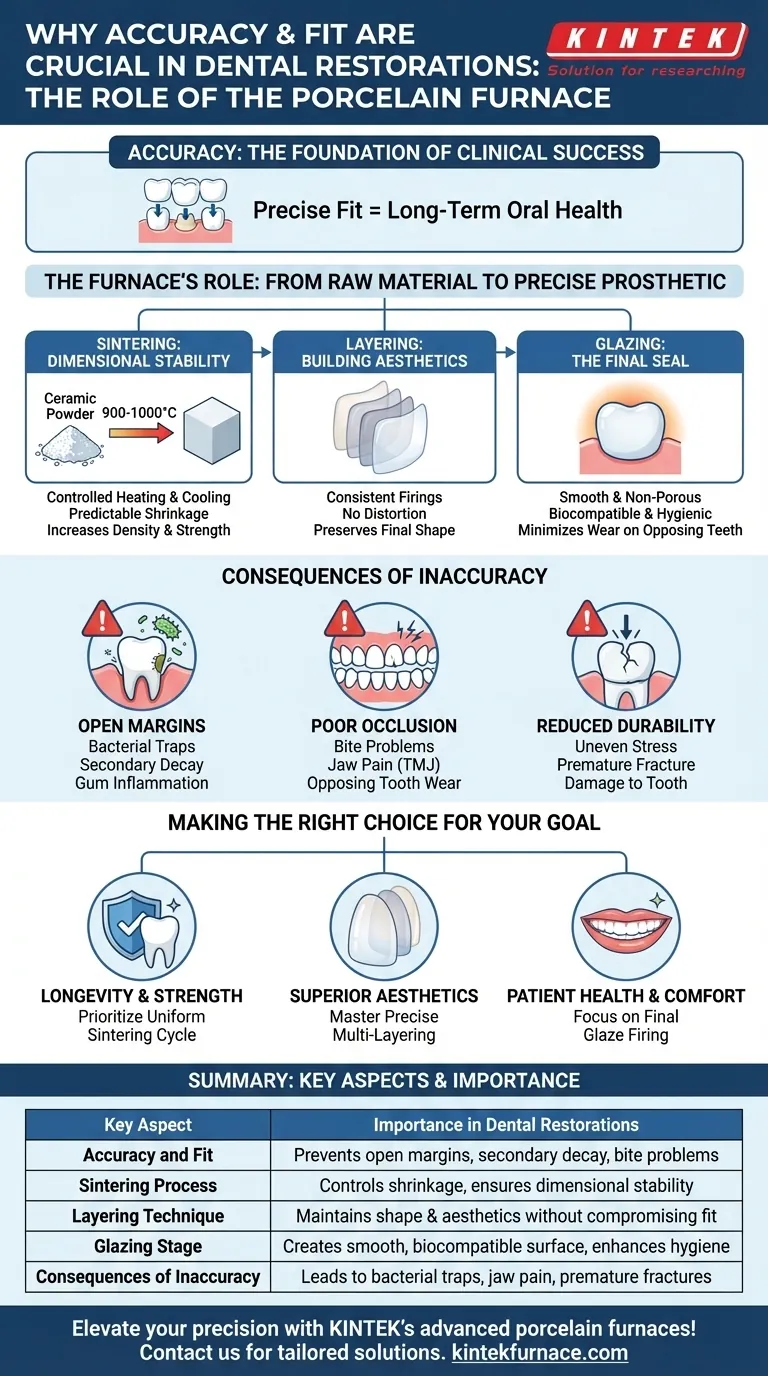

Il ruolo del forno: Dal materiale grezzo alla protesi precisa

La funzione primaria di un forno per porcellana è trasformare le polveri ceramiche malleabili in una struttura finale densa, forte e stabile. Questa trasformazione non è arbitraria; è un processo attentamente gestito con fasi distinte, ognuna critica per l'adattamento finale e l'accuratezza.

Sinterizzazione: La chiave per la stabilità dimensionale

La sinterizzazione è il processo centrale. Il forno riscalda le particelle di porcellana a un intervallo di temperatura specifico, tipicamente tra 900-1000°C, dove si fondono insieme senza sciogliersi completamente.

Questa fusione aumenta drasticamente la densità e la forza del restauro. In modo critico, provoca anche il ritiro del materiale. La capacità del forno di controllare automaticamente e con precisione il ciclo di temperatura garantisce che questo ritiro sia prevedibile e uniforme, risultando nelle dimensioni finali esatte specificate dal progetto.

Stratificazione: Costruire l'estetica con precisione

Per restauri altamente estetici come corone e faccette, i tecnici costruiscono colore e traslucenza in più strati. Ogni strato di porcellana deve essere cotto separatamente.

Un forno di precisione consente risultati costanti ad ogni cottura. Ciò garantisce che l'effetto cumulativo della stratificazione non deformi il restauro o comprometta l'accuratezza dell'adattamento finale contro il dente preparato.

Lucidatura: La sigillatura finale per la salute e la funzione

La fase finale di cottura è la lucidatura (glazing). Questa crea una superficie molto liscia, non porosa e resistente alle macchie sul restauro.

Da un punto di vista funzionale, questa superficie liscia è biocompatibile, facile da mantenere pulita per il paziente e minimizza l'usura sui denti naturali opposti. Una superficie correttamente lucidata garantisce che il restauro si integri armoniosamente nell'ambiente orale.

Le conseguenze cliniche dell'imprecisione

Quando un restauro manca di un adattamento accurato, le conseguenze vanno ben oltre un lieve disagio. Questi fallimenti minano lo scopo stesso del trattamento e possono causare problemi significativi a lungo termine.

Adattamento compromesso e margini aperti

Un adattamento impreciso comporta spazi tra il restauro e il dente, noti come margini aperti. Questi spazi diventano trappole per batteri e placca, aumentando drasticamente il rischio di carie secondaria sotto il restauro e portando a infiammazione gengivale.

Cattiva occlusione e problemi di morso

Se una corona o un ponte non è dimensionalmente accurato, interferirà con l'occlusione del paziente (morso). Questo può causare difficoltà di masticazione, dolore alla mascella (problemi all'ATM) e usura eccessiva o persino frattura dei denti opposti.

Durata ridotta e rischio di frattura

Un restauro che non si adatta perfettamente subirà una concentrazione di stress irregolare quando il paziente mastica. Questi punti di alto stress possono portare alla frattura prematura del materiale ceramico o persino al danneggiamento della struttura dentale sottostante.

Fare la scelta giusta per il tuo obiettivo

L'uso riuscito di un forno per porcellana richiede la comprensione di come ogni passaggio contribuisce al risultato clinico finale. La tua attenzione durante il processo di fabbricazione determinerà la qualità del risultato.

- Se il tuo obiettivo primario è la longevità e la forza: Dai priorità a un ciclo di sinterizzazione completo e uniforme, seguendo rigorosamente i parametri di riscaldamento e raffreddamento del produttore ceramico.

- Se il tuo obiettivo primario è un'estetica superiore: Padroneggia l'arte della stratificazione multipla, assicurando che ogni cottura sia precisa per controllare la tonalità e la traslucenza senza distorcere la forma del restauro.

- Se il tuo obiettivo primario è la salute e il comfort del paziente: Presta un'attenzione meticolosa alla cottura finale di lucidatura per creare una superficie perfettamente liscia e non porosa che garantisca igiene e un morso armonioso.

In definitiva, la padronanza del forno per porcellana è ciò che eleva un restauro dentale da una semplice sostituzione a una parte senza soluzione di continuità e duratura dell'anatomia del paziente.

Tabella riassuntiva:

| Aspetto chiave | Importanza nei restauri dentali |

|---|---|

| Accuratezza e adattamento | Previene margini aperti, carie secondarie e problemi di morso per il successo clinico |

| Processo di sinterizzazione | Controlla il ritiro e garantisce stabilità dimensionale per restauri durevoli |

| Tecnica di stratificazione | Mantiene forma ed estetica senza compromettere l'adattamento durante cotture multiple |

| Fase di lucidatura | Crea una superficie liscia e biocompatibile che migliora l'igiene e riduce l'usura |

| Conseguenze dell'imprecisione | Porta a trappole batteriche, dolore alla mascella e fratture premature, compromettendo il trattamento |

Eleva la precisione e i risultati del tuo laboratorio dentale con i forni per porcellana avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che questi strumenti soddisfino le tue esigenze uniche per la sinterizzazione, la stratificazione e la lucidatura, offrendo restauri con accuratezza, adattamento e durata superiori. Non lasciare che l'imprecisione comprometta la cura del paziente—contattaci oggi stesso per discutere come le nostre soluzioni di forno su misura possano migliorare il tuo flusso di lavoro e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti