In sintesi, un forno di ricottura è uno strumento per ripristinare lo stato interno di un materiale. Le sue funzioni primarie sono migliorare o eliminare difetti strutturali e tensioni residue introdotte durante la produzione, ammorbidire il materiale per renderlo più facile da tagliare, affinare la sua struttura granulare interna per migliorarne le proprietà meccaniche e preparare il materiale per successivi trattamenti termici. Questo processo controllato di riscaldamento e raffreddamento è fondamentale per ottenere le prestazioni e l'affidabilità desiderate nei componenti metallici.

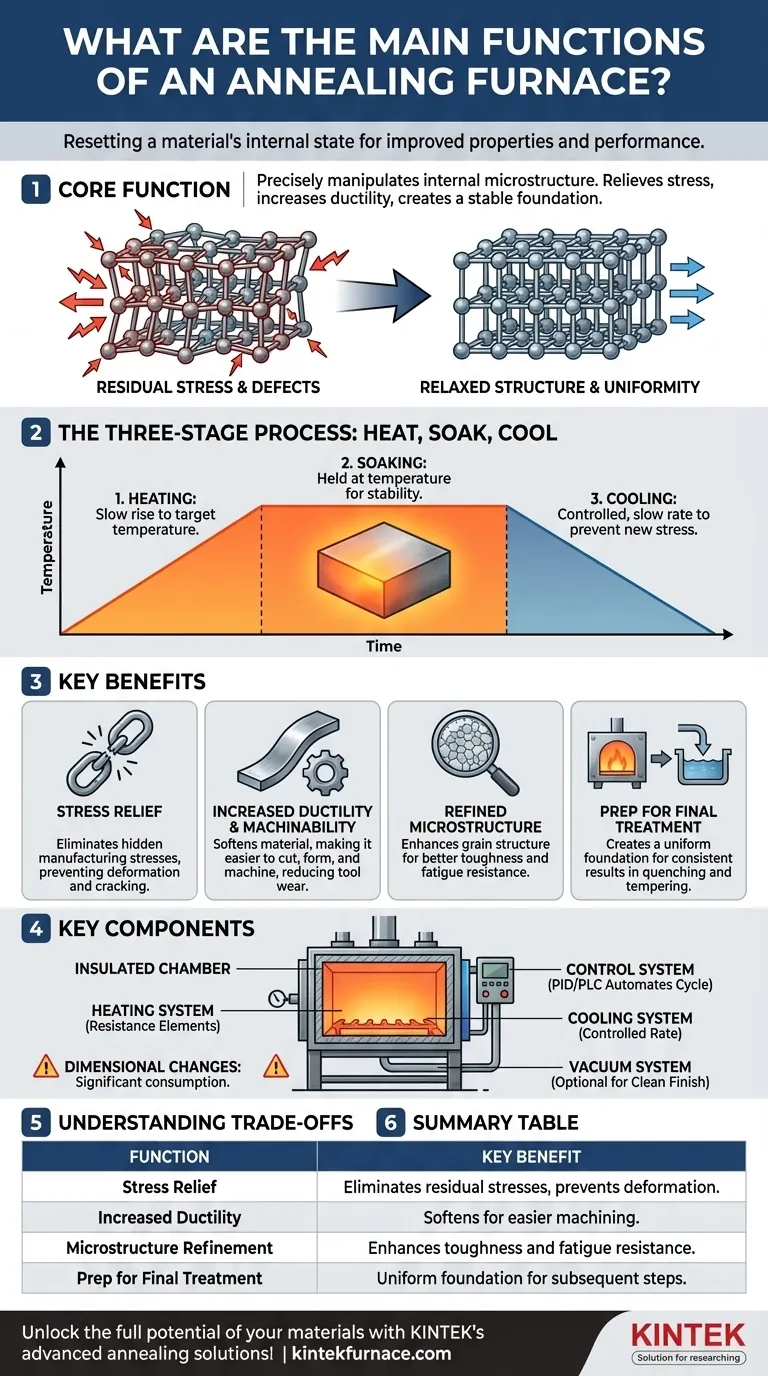

Il vero scopo di un forno di ricottura non è semplicemente riscaldare il metallo, ma manipolare con precisione la sua microstruttura interna. Questa manipolazione allevia lo stress, aumenta la duttilità e crea una base uniforme e prevedibile per tutte le fasi di produzione successive.

La scienza della ricottura: dallo stress alla stabilità

Per comprendere le funzioni di un forno di ricottura, è necessario prima comprendere il processo che esso facilita. La ricottura è un trattamento termico in tre fasi progettato per alterare le proprietà fisiche e talvolta chimiche di un materiale.

Il processo in tre fasi: riscaldamento, mantenimento, raffreddamento

L'intero processo è definito da un controllo preciso della temperatura e del tempo.

- Riscaldamento: Il materiale viene lentamente riscaldato a una temperatura specifica. La temperatura target dipende dal materiale e dal risultato desiderato.

- Mantenimento: Il materiale viene mantenuto a questa temperatura per un periodo prestabilito, consentendo alla struttura interna di stabilizzarsi e alla temperatura di distribuirsi uniformemente.

- Raffreddamento: Il materiale viene raffreddato a una velocità predeterminata, spesso molto lenta. Questo raffreddamento lento è fondamentale per prevenire la formazione di nuove tensioni.

Alleviamento delle tensioni interne

Processi come la fusione, la forgiatura, la laminazione e la saldatura creano immense tensioni all'interno del reticolo cristallino di un materiale. Queste tensioni nascoste possono portare a deformazioni inaspettate o cricche molto tempo dopo il completamento della produzione.

La ricottura fornisce l'energia termica necessaria affinché gli atomi si riorganizzino in una configurazione a energia inferiore e più stabile, "rilassando" efficacemente il materiale ed eliminando queste tensioni residue.

Aumento della duttilità e della lavorabilità

Un risultato diretto dell'alleviamento delle tensioni e del cambiamento microstrutturale è l'ammorbidimento. Il processo di ricottura aumenta la duttilità di un materiale (la sua capacità di deformarsi senza fratturarsi) e ne riduce la durezza.

Ciò rende il pezzo significativamente più facile da lavorare, tagliare o formare nelle operazioni successive, riducendo l'usura degli utensili e migliorando l'efficienza della lavorazione.

Affinamento della microstruttura

A livello microscopico, la ricottura affina la struttura granulare del materiale. Le fasi di riscaldamento e mantenimento consentono la formazione e la crescita di nuovi cristalli (grani) privi di tensioni.

Il controllo di questo processo di ricristallizzazione può creare una struttura granulare più fine e uniforme, che tipicamente migliora le proprietà meccaniche chiave come la tenacità e la resistenza alla fatica.

Preparazione per il trattamento finale

Per molti componenti ad alte prestazioni, la ricottura non è l'ultima fase. Serve come fase preparatoria cruciale per altri trattamenti termici come la tempra (raffreddamento rapido per indurire) e il rinvenimento (riscaldamento a bassa temperatura per ridurre la fragilità).

Creando una microstruttura omogenea e prevedibile, la ricottura assicura che questi trattamenti finali producano risultati coerenti e affidabili su tutto il pezzo.

Uno sguardo all'interno del forno: componenti chiave

L'efficacia del processo di ricottura dipende dal controllo preciso abilitato dall'hardware del forno. Sebbene i design varino, la maggior parte dei forni di ricottura industriali condivide un insieme comune di sistemi.

La camera del forno e il sistema di riscaldamento

Il cuore del forno è una camera isolata, spesso rivestita con fibra ceramica ad alte prestazioni, grafite o molibdeno. Il calore è generato da elementi riscaldanti elettrici (come fili riscaldanti o barre di carburo di silicio) in grado di raggiungere e mantenere temperature precise.

Il sistema di controllo

I forni moderni si affidano a sofisticati sistemi PID (Proporzionale-Integrale-Derivativo) o PLC (Controllore a Logica Programmabile). Questi controllori automatizzano l'intero ciclo di riscaldamento-mantenimento-raffreddamento, garantendo che la temperatura e i tempi seguano le specifiche esatte richieste per il materiale.

Il sistema di raffreddamento

La fase di raffreddamento è altrettanto critica quanto il riscaldamento. Alcuni processi consentono un raffreddamento lento in aria statica, mentre altri richiedono metodi più controllati come l'uso di gas inerte circolante o camicie di raffreddamento ad acqua integrate per ottenere una specifica velocità di raffreddamento.

Il sistema di vuoto (per applicazioni specializzate)

Molte applicazioni avanzate utilizzano un forno di ricottura sotto vuoto. Rimuovendo l'aria e creando un vuoto, questo sistema previene l'ossidazione superficiale e lo scolorimento, risultando in una finitura "lucida". È essenziale per materiali come l'acciaio inossidabile, gli impianti medici e i metalli ad alta purezza.

Comprendere i compromessi

Sebbene potente, la ricottura è un processo con chiare considerazioni operative che devono essere ponderate.

Costi di tempo ed energia

La ricottura non è un processo istantaneo. Il riscaldamento lento, i lunghi tempi di mantenimento e i cicli di raffreddamento controllati consumano tempo ed energia significativi, rappresentando un costo operativo primario.

Rischio di eccessivo ammorbidimento

L'obiettivo è spesso ammorbidire il materiale, ma è possibile esagerare. Una ricottura eccessiva può ridurre la resistenza e la durezza di un materiale al di sotto del minimo richiesto per la sua applicazione prevista. La precisione è fondamentale.

Cambiamenti dimensionali

Il riscaldamento e il raffreddamento del metallo lo faranno espandere e contrarre. Sebbene la ricottura allevi le tensioni, il processo stesso può causare lievi cambiamenti dimensionali che devono essere presi in considerazione nella produzione di alta precisione.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno di ricottura dovrebbe essere guidata da un chiaro obiettivo ingegneristico.

- Se il tuo obiettivo principale è la lavorabilità: Utilizza la ricottura per ammorbidire i materiali dopo la forgiatura o la fusione, rendendoli più facili da lavorare e modellare.

- Se il tuo obiettivo principale è l'integrità strutturale: Impiega la ricottura per eliminare le tensioni residue dalla saldatura o dalla formatura, prevenendo future cricche o deformazioni.

- Se il tuo obiettivo principale è il miglioramento delle prestazioni: Ricottura per affinare la struttura granulare, che migliora le proprietà meccaniche complessive del materiale come la tenacità.

- Se il tuo obiettivo principale è la coerenza nei pezzi finali: Utilizza la ricottura come fase preparatoria per creare una microstruttura uniforme prima di un trattamento termico finale come la tempra.

Dominando il processo di ricottura, si ottiene un controllo preciso sulle proprietà e sulle prestazioni finali di un materiale.

Tabella riassuntiva:

| Funzione | Beneficio chiave |

|---|---|

| Alleviamento delle tensioni | Elimina le tensioni residue dalla produzione per prevenire deformazioni e cricche |

| Aumento della duttilità | Ammorbidisce il materiale per una lavorazione e formatura più facili, riducendo l'usura degli utensili |

| Affinamento della microstruttura | Migliora la struttura granulare per una migliore tenacità e resistenza alla fatica |

| Preparazione per il trattamento finale | Crea una base uniforme per processi come la tempra e il rinvenimento |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni avanzate di ricottura di KINTEK! Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo prestazioni e efficienza affidabili. Pronto a migliorare i tuoi processi di trattamento termico? Contattaci oggi per una consulenza su misura!

Guida Visiva

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Perché i fogli di elettrodi rivestiti devono essere essiccati per periodi prolungati in un forno sottovuoto? Garantire purezza e prestazioni della batteria

- Quali sono i vantaggi del trattamento termico sotto vuoto per i pezzi in lavorazione? Migliorare precisione e durata

- Quali sono le applicazioni principali dei forni a vuoto da laboratorio nella ricerca scientifica? Sbloccare la lavorazione di materiali ad alta purezza

- Quali sono le differenze chiave nella temperatura massima tra i forni a basso vuoto e quelli ad alto vuoto? Sblocca un Calore Superiore per la Purezza

- In che modo la brasatura sotto vuoto avvantaggia l'industria elettronica? Ottieni una gestione termica e un'affidabilità superiori

- In che modo un forno di essiccazione sottovuoto ad alta precisione contribuisce alla preparazione di sospensioni per elettrodi LiFePO4?

- Perché il mantenimento di un ambiente ad alto vuoto è essenziale durante la sinterizzazione in fase liquida dei compositi Fe-Cu?

- Come fa un forno industriale per trattamenti termici ad alta temperatura a garantire le prestazioni dei materiali? Omogeneizzazione dell'acciaio.