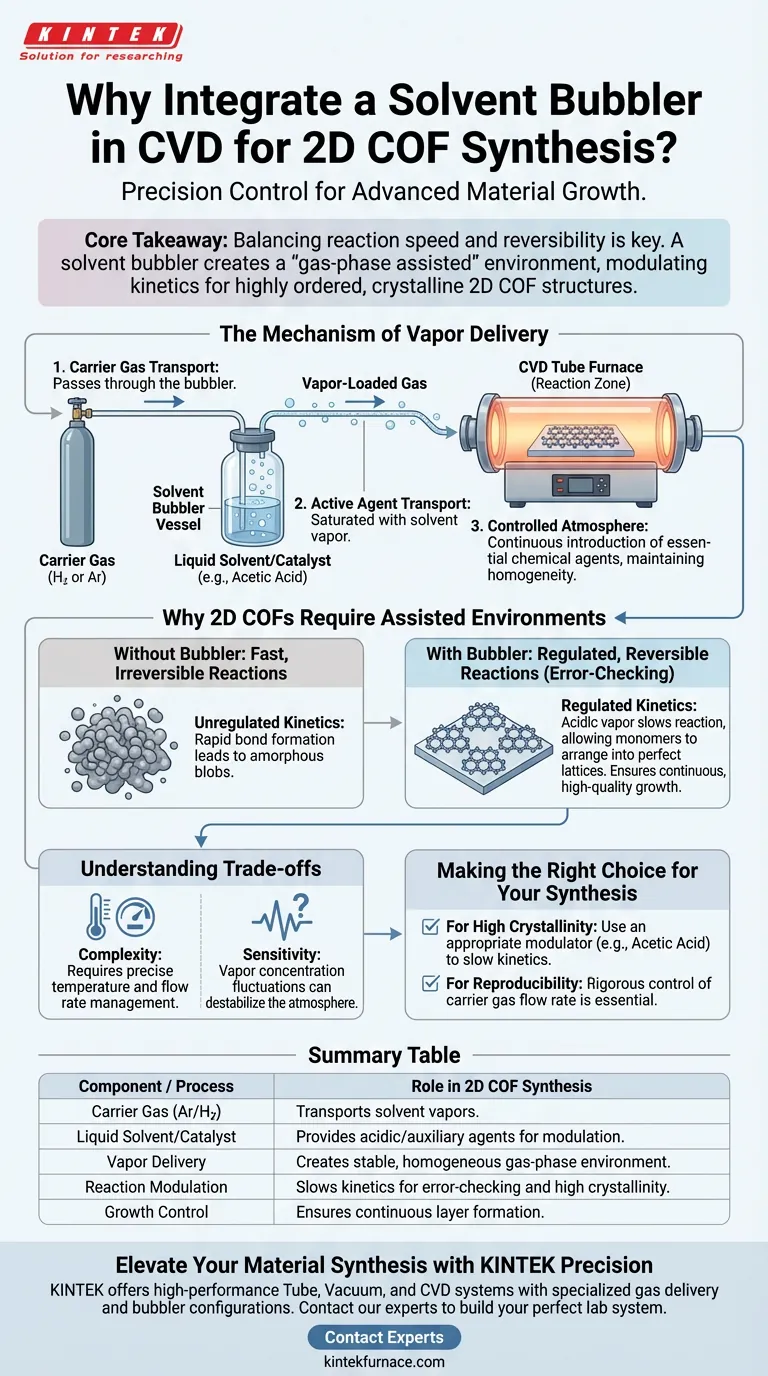

La funzione principale di un gorgogliatore di solvente in un sistema di deposizione chimica da fase vapore (CVD) è introdurre catalizzatori gassosi o solventi ausiliari nell'ambiente di reazione con alta precisione. Facendo passare un gas vettore attraverso un solvente liquido, il sistema trasporta una concentrazione specifica di vapore chimico nel forno per regolare la crescita del materiale.

Concetto chiave: La sintesi di Covalent Organic Frameworks (COF) 2D richiede un delicato equilibrio tra velocità di reazione e reversibilità. Un gorgogliatore di solvente crea un ambiente "assistito da fase gassosa" che modula la cinetica di polimerizzazione, fondamentale per trasformare semplici monomeri in strutture 2D altamente ordinate e cristalline.

Il Meccanismo di Erogazione del Vapore

Utilizzo di Gas Vettori

Il processo inizia con un gas vettore, tipicamente idrogeno o argon. Questo gas viene convogliato attraverso il recipiente del gorgogliatore che contiene uno specifico solvente liquido o catalizzatore, come l'acido acetico.

Trasporto degli Agenti Attivi

Mentre il gas gorgoglia attraverso il liquido, si satura di vapore di solvente. Questo gas caricato di vapore viene quindi trasportato nella zona di reazione principale del forno tubolare.

Creazione di un'Atmosfera Controllata

Questo meccanismo consente l'introduzione continua di agenti chimici essenziali senza utilizzare l'iniezione liquida. Mantiene un'atmosfera di reazione stabile e omogenea durante tutto il processo di sintesi.

Perché i COF 2D Richiedono Ambienti Assistiti

Regolazione della Cinetica di Polimerizzazione

La formazione dei Covalent Organic Frameworks si basa su una chimica reversibile. Se la reazione avviene troppo rapidamente, il materiale crea legami irreversibili e diventa una massa amorfa.

Miglioramento della Qualità Cristallina

Il vapore introdotto dal gorgogliatore (spesso un catalizzatore acido) rallenta la reazione o la rende reversibile. Questo processo di "correzione degli errori" consente ai monomeri di disporsi in reticoli 2D perfetti e periodici.

Garanzia di Crescita Continua

La CVD standard fornisce alte temperature per la reazione dei precursori. Il gorgogliatore integra questo garantendo che l'ambiente chimico rimanga sufficientemente attivo chimicamente per supportare la crescita continua dello strato sul substrato.

Comprensione dei Compromessi

Complessità del Controllo del Processo

Sebbene un gorgogliatore aggiunga un controllo chimico necessario, introduce nuove variabili nel sistema. È necessario gestire con precisione la temperatura del gorgogliatore e la portata del gas vettore.

Sensibilità ai Limiti di Saturazione

Se la portata del gas vettore è troppo elevata, potrebbe non assorbire abbastanza vapore di solvente. Al contrario, le fluttuazioni della temperatura del gorgogliatore possono portare a concentrazioni di vapore incoerenti, destabilizzando potenzialmente l'atmosfera di reazione.

Fare la Scelta Giusta per la Tua Sintesi

Per ottimizzare il tuo sistema CVD per la crescita di COF 2D, considera i tuoi specifici obiettivi sperimentali:

- Se il tuo obiettivo principale è l'Alta Cristallinità: Assicurati che il tuo gorgogliatore contenga un modulatore appropriato (come l'acido acetico) per rallentare la cinetica e consentire la formazione di reticoli ordinati.

- Se il tuo obiettivo principale è la Riproducibilità: un controllo rigoroso della portata del gas vettore attraverso il gorgogliatore è essenziale per mantenere una concentrazione stabile in fase gassosa tra diverse esecuzioni.

Il gorgogliatore di solvente trasforma uno strumento di deposizione standard in uno strumento di chimica di precisione in grado di sintetizzare complesse architetture organiche.

Tabella Riassuntiva:

| Componente / Processo | Ruolo nella Sintesi di COF 2D |

|---|---|

| Gas Vettore (Ar/H2) | Trasporta i vapori di solvente nella zona di reazione. |

| Solvente Liquido/Catalizzatore | Fornisce agenti acidi/ausiliari per modulare la velocità di reazione. |

| Erogazione di Vapore | Crea un ambiente stabile e omogeneo in fase gassosa. |

| Modulazione della Reazione | Rallenta la cinetica per consentire la correzione degli errori per un'elevata cristallinità. |

| Controllo della Crescita | Garantisce la formazione continua dello strato sul substrato. |

Migliora la Tua Sintesi di Materiali con la Precisione KINTEK

La sintesi di COF 2D ad alte prestazioni richiede più del semplice calore; richiede un controllo chimico preciso. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Tube, Vacuum e CVD ad alte prestazioni—incluse configurazioni specializzate per l'erogazione di gas e gorgogliatori—progettati per soddisfare le tue esigenze di laboratorio uniche. Sia che tu stia ottimizzando la cinetica di polimerizzazione o aumentando la produzione, le nostre soluzioni personalizzabili ad alta temperatura forniscono la stabilità e la precisione che la tua ricerca merita.

Pronto a ottenere una qualità cristallina superiore? Contatta oggi i nostri esperti tecnici per costruire il sistema CVD perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- Jin Hyuk Cho, Soo Young Kim. Advancements in two-dimensional covalent organic framework nanosheets for electrocatalytic energy conversion: current and future prospects. DOI: 10.20517/energymater.2023.72

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come viene utilizzato un sistema di deposizione chimica da vapore (CVD) nella fabbricazione di transistor a effetto di campo (FET) basati su grafene? Sbloccare nanoelettronica ad alte prestazioni

- Come funziona il processo CVD? Ottieni deposizione di film sottili di alta qualità per il tuo laboratorio

- Come si confronta la CVD con altri metodi di rivestimento come la PVD? Scopri la soluzione migliore per la tua applicazione

- Quali tipi di materiali possono essere depositati mediante CVD? Esplora film sottili versatili per applicazioni avanzate

- Cos'è la Deposizione Chimica da Vapore Metalorganico (MOCVD)? Padronanza della Crescita di Film Sottili di Precisione per Dispositivi Avanzati

- Quali sono i vantaggi dell'utilizzo di un forno a tubo CVD per la preparazione dei gate media? Ottenere un controllo del film e una purezza superiori

- Quali sono i vantaggi e gli svantaggi della deposizione fisica da vapore? Una guida ai film sottili ad alte prestazioni

- MOCVD vs. PAMBE nel drogaggio del beta-Ga2O3: quale sistema è migliore per la tua ricerca?