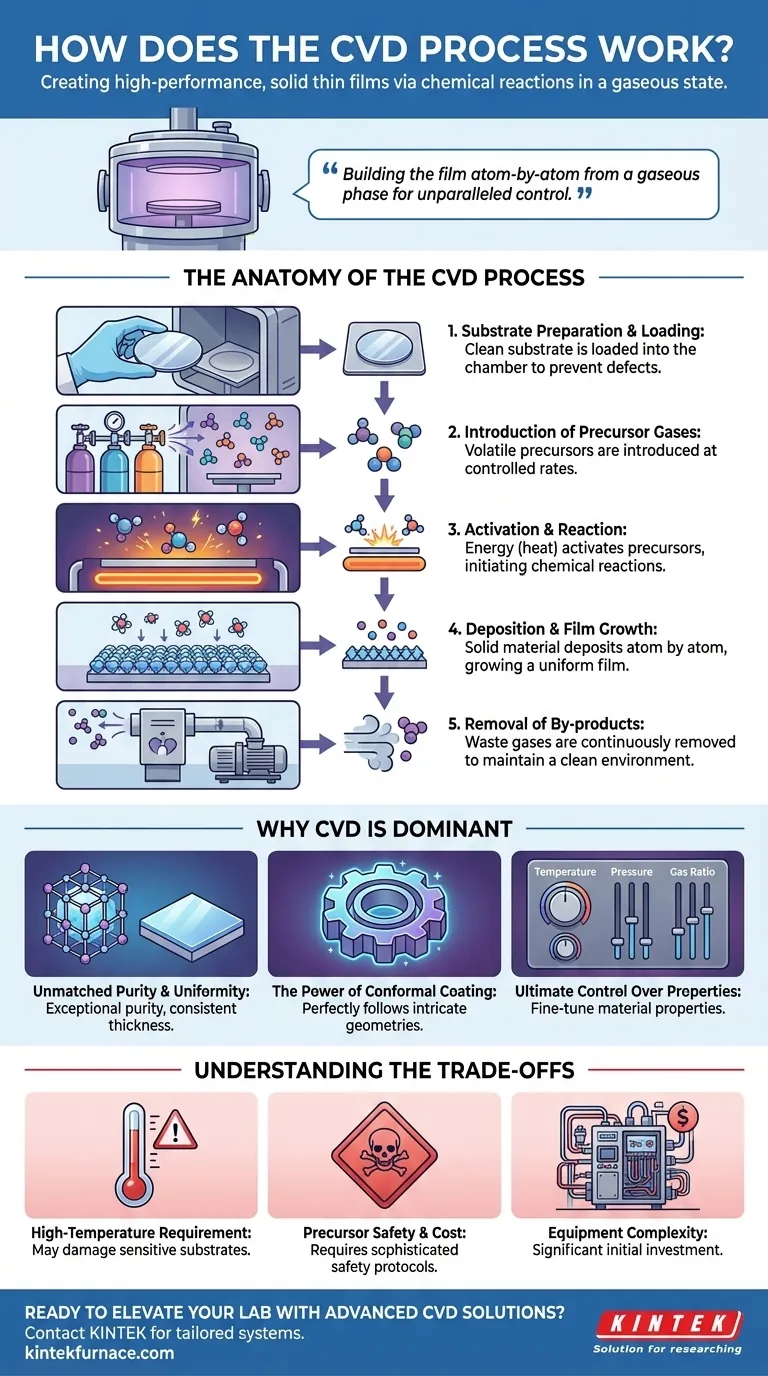

In sintesi, la Deposizione Chimica da Vapore (CVD) è un processo di produzione che crea un film sottile solido e ad alte prestazioni su un substrato a partire da una reazione chimica in uno stato gassoso. Una miscela di gas reattivi, noti come precursori, viene introdotta in una camera di reazione dove si decompongono e reagiscono su o vicino a un oggetto riscaldato, depositando il materiale desiderato strato per strato.

La sfida nella produzione avanzata non è solo rivestire un oggetto, ma creare un film perfettamente uniforme, ad alta purezza e con proprietà controllate con precisione. La CVD raggiunge questo obiettivo costruendo il film atomo per atomo da una fase gassosa, offrendo un controllo ineguagliabile sul materiale finale.

L'Anatomia del Processo CVD

Per comprendere veramente la CVD, è meglio vederla come una sequenza di eventi attentamente controllati. Ogni fase è fondamentale per la formazione di un film di alta qualità.

Fase 1: Preparazione e Caricamento del Substrato

Prima che possa avvenire qualsiasi deposizione, l'oggetto da rivestire, noto come substrato, deve essere meticolosamente pulito. Qualsiasi contaminante superficiale porterà a difetti nel film finale. Il substrato pulito viene quindi posizionato all'interno della camera di reazione CVD.

Fase 2: Introduzione dei Gas Precursori

La camera viene tipicamente portata a una pressione specifica, spesso il vuoto, e riscaldata. I gas precursori volatili, che contengono gli elementi del film desiderato, vengono quindi introdotti nella camera a una velocità controllata.

Fase 3: Attivazione e Reazione

L'energia, più comunemente il calore, viene applicata all'interno della camera. Questa energia "attiva" i precursori, rendendoli chimicamente reattivi. Le reazioni possono avvenire in fase gassosa sopra il substrato o direttamente sulla superficie calda del substrato stesso.

Fase 4: Deposizione e Crescita del Film

Le reazioni chimiche producono un materiale solido che si deposita sulla superficie del substrato. Questo processo avviene atomo per atomo, consentendo al film di crescere in modo altamente uniforme e controllato.

Fase 5: Rimozione dei Sottoprodotti

Le reazioni chimiche creano anche sottoprodotti gassosi che non fanno parte del film finale. Questi gas di scarto vengono continuamente rimossi dalla camera tramite un sistema di vuoto, garantendo un ambiente di deposizione pulito.

Perché la CVD è una Tecnologia Dominante

La natura meticolosa del processo CVD le conferisce diversi potenti vantaggi che la rendono essenziale per settori che vanno dai semiconduttori all'aerospaziale.

Purezza e Uniformità Ineguagliabili

Poiché il film è costruito da uno stato gassoso altamente puro all'interno di un ambiente controllato, il prodotto finale può raggiungere livelli di purezza eccezionali. Questo trasporto in fase gassosa assicura che il materiale sia depositato uniformemente su tutto il substrato, risultando in un film con spessore costante.

La Potenza del Rivestimento Conformale

A differenza dei processi in linea di vista come la verniciatura a spruzzo o la Deposizione Fisica da Vapore (PVD), i gas precursori in un processo CVD possono raggiungere ogni superficie esposta di un oggetto complesso e tridimensionale. Ciò si traduce in un rivestimento conformale che segue perfettamente anche le geometrie più intricate.

Controllo Ultimo delle Proprietà del Materiale

Regolando con precisione i parametri del processo – come temperatura, pressione e rapporto dei gas precursori – gli ingegneri possono mettere a punto le proprietà del film. Ciò consente la creazione di materiali personalizzati con caratteristiche specifiche come durezza, conduttività elettrica o trasparenza ottica.

Comprendere i Compromessi

Nessun processo è senza i suoi limiti. Essere un consulente efficace significa riconoscere le sfide associate alla CVD.

Il Requisito dell'Alta Temperatura

La CVD termica tradizionale spesso richiede temperature molto elevate (da diverse centinaia a oltre mille gradi Celsius). Questo può danneggiare o distruggere substrati termosensibili, come plastiche o alcuni componenti elettronici.

Sicurezza e Costo dei Precursori

I gas precursori utilizzati nella CVD possono essere altamente tossici, infiammabili o corrosivi. Ciò richiede sofisticati protocolli di sicurezza, sistemi di gestione e gestione degli scarichi, il che aumenta la complessità operativa e i costi.

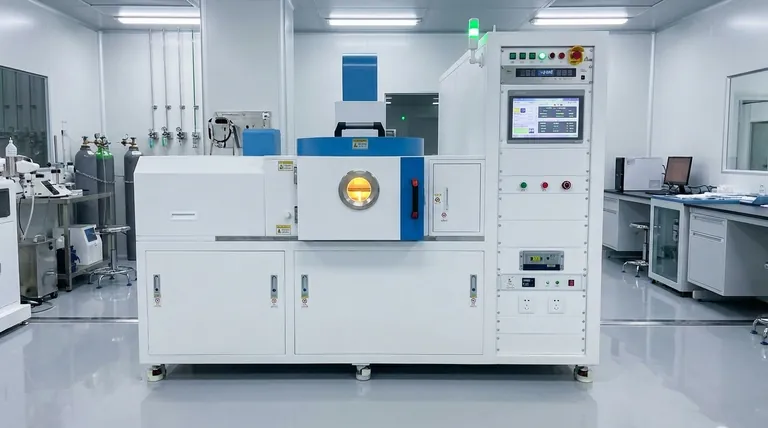

Complessità dell'Attrezzatura

I reattori CVD sono macchine complesse che richiedono un controllo preciso su temperatura, pressione e flusso di gas. La necessità di sistemi di vuoto, elementi riscaldanti e interblocchi di sicurezza rende l'investimento iniziale nell'attrezzatura significativo.

La CVD è la Scelta Giusta per la Tua Applicazione?

La tua decisione di utilizzare la CVD dovrebbe basarsi su una chiara comprensione del tuo obiettivo tecnico primario.

- Se il tuo obiettivo principale è la massima qualità e purezza del film: la CVD è lo standard di riferimento per applicazioni come la produzione di semiconduttori e rivestimenti ottici ad alte prestazioni dove la perfezione del materiale è irrinunciabile.

- Se lavori con substrati sensibili alla temperatura: devi considerare varianti a bassa temperatura come la CVD potenziata al plasma (PECVD) o esplorare metodi alternativi.

- Se il tuo obiettivo è rivestire forme 3D complesse in modo uniforme: la natura conformale della CVD la rende una scelta di gran lunga superiore rispetto ai metodi di deposizione in linea di vista.

Comprendendo questi principi fondamentali e compromessi, puoi prendere una decisione informata sulla CVD e se essa si allinea ai requisiti tecnici e operativi del tuo progetto.

Tabella riassuntiva:

| Fase | Descrizione |

|---|---|

| 1. Preparazione del Substrato | Pulire e caricare l'oggetto da rivestire nella camera per prevenire difetti. |

| 2. Introduzione del Gas | Introdurre i gas precursori a velocità controllate sotto pressione e temperatura specifiche. |

| 3. Attivazione | Applicare energia (es. calore) per rendere i gas reattivi per le reazioni chimiche. |

| 4. Deposizione | Il materiale solido si deposita atomo per atomo, facendo crescere un film uniforme sul substrato. |

| 5. Rimozione dei Sottoprodotti | Rimuovere i gas di scarto tramite vuoto per mantenere un ambiente pulito. |

Pronto a elevare le capacità del tuo laboratorio con soluzioni CVD avanzate? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire sistemi di forni ad alta temperatura come CVD/PECVD, Muffola, Tubo, Rotativi, Vuoto e Atmosfera. La nostra forte personalizzazione assicura una perfetta aderenza alle tue esigenze sperimentali uniche, offrendo qualità del film, purezza e rivestimenti conformali superiori. Contattaci oggi per discutere come le nostre soluzioni su misura possono far progredire le tue innovazioni!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura