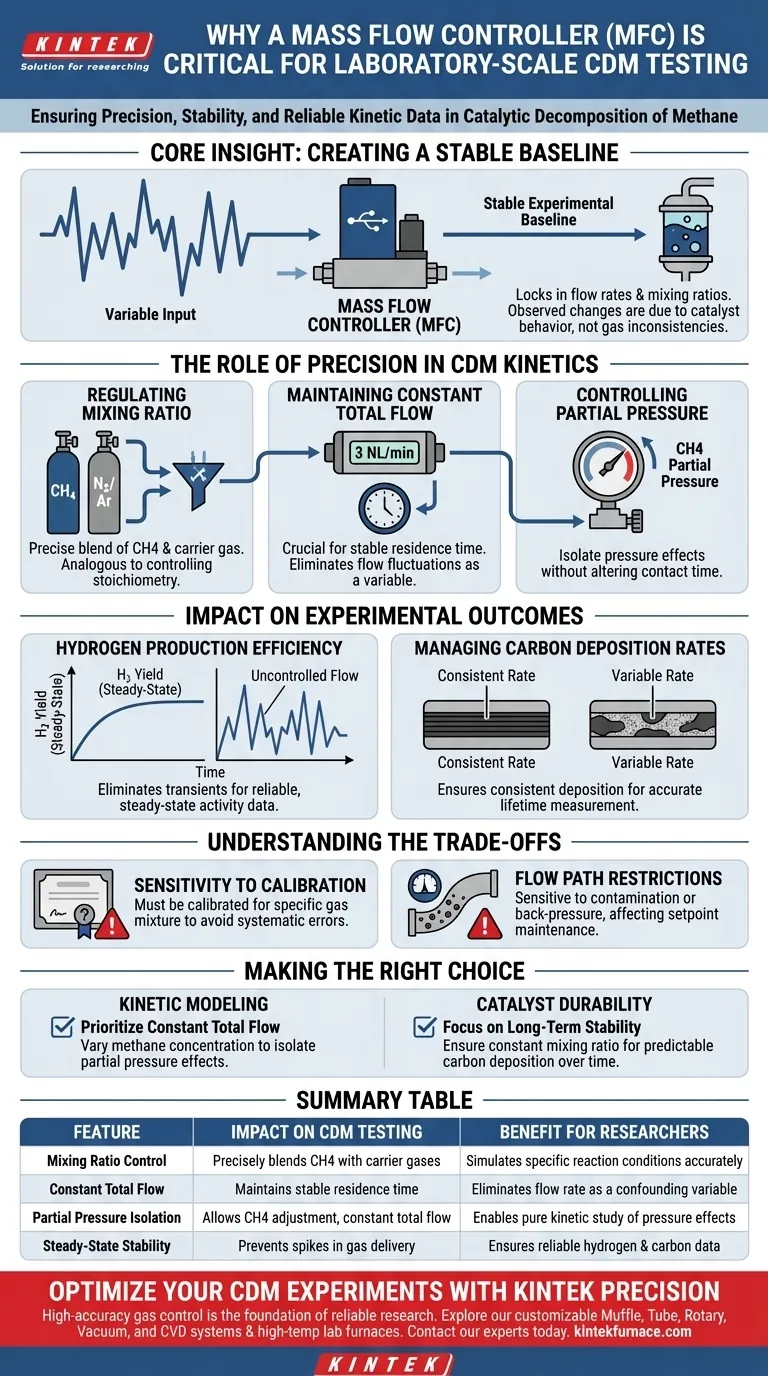

Nella decomposizione catalitica del metano (CDM) su scala di laboratorio, un controllore di flusso di massa (MFC) è lo strumento definitivo per stabilire un ambiente di reazione controllato. Svolge la funzione fondamentale di regolare con precisione il rapporto di miscelazione del metano e dei gas inerti diluenti, come azoto o argon, per garantire che la reazione proceda a una velocità di flusso totale rigorosamente costante.

Concetto chiave: L'MFC trasforma gli input di gas variabili in una linea di base sperimentale stabile. Bloccando i flussi e i rapporti di miscelazione, garantisce che qualsiasi variazione osservata nella resa di idrogeno o nella formazione di carbonio sia causata dal comportamento del catalizzatore, non da incongruenze nell'erogazione del gas.

Il ruolo della precisione nella cinetica CDM

Per comprendere la necessità di un MFC, si deve guardare oltre la semplice erogazione di gas. Il dispositivo consente ai ricercatori di isolare variabili specifiche nell'equazione cinetica.

Regolazione del rapporto di miscelazione

I test CDM raramente utilizzano metano puro isolato. Richiede una miscela precisa di metano e un gas di trasporto per simulare condizioni di reazione specifiche.

L'MFC gestisce la proporzione esatta di metano rispetto ai gas diluenti come azoto o argon. Questa capacità è analoga al controllo della stechiometria nella sintesi chimica, dove il rapporto dei reagenti determina la qualità del prodotto finale.

Mantenimento di un flusso totale costante

Uno studio cinetico valido richiede una linea di base stabile. La funzione principale dell'MFC è mantenere una velocità di flusso totale costante, ad esempio 3 NL/min, indipendentemente dalla concentrazione di metano.

Se il flusso totale fluttua, il tempo di residenza del gas sul catalizzatore cambia. Ciò introduce una variabile confondente che rende inaffidabili i dati cinetici.

Controllo della pressione parziale

Mantenendo costante il flusso totale e regolando il rapporto di metano, i ricercatori possono manipolare la pressione parziale del metano.

Questo isolamento è fondamentale. Ti consente di indagare specificamente come le diverse pressioni parziali influenzano l'efficienza della produzione di idrogeno senza alterare il tempo di contatto tra il gas e il catalizzatore.

Impatto sui risultati sperimentali

L'output fisico del CDM è idrogeno gassoso e carbonio solido. La qualità dei dati relativi a entrambi gli output dipende fortemente dalla stabilità del flusso.

Efficienza della produzione di idrogeno

Dati cinetici affidabili dipendono da condizioni di stato stazionario. Le fluttuazioni nel flusso di gas possono causare picchi o cali temporanei nei tassi di conversione.

Un MFC elimina queste transizioni. Garantisce che i dati di produzione di idrogeno che registri riflettano la vera attività di stato stazionario del catalizzatore.

Gestione dei tassi di deposizione del carbonio

Il CDM produce carbonio solido come sottoprodotto, che alla fine disattiva il catalizzatore. La velocità con cui questo carbonio si deposita è direttamente collegata alla stabilità dell'ambiente gassoso.

Proprio come il controllo preciso del flusso influisce sulla crescita dei cristalli in altri processi di sintesi, l'MFC garantisce una velocità di deposizione del carbonio costante. Questa coerenza è fondamentale per misurare accuratamente la durata del catalizzatore e i meccanismi di disattivazione.

Comprendere i compromessi

Sebbene un MFC sia necessario per dati di alta qualità, fare affidamento su strumentazione ad alta precisione introduce sfide specifiche che devono essere gestite.

Sensibilità alla calibrazione

Un MFC è valido quanto la sua calibrazione. Se il dispositivo deriva o è calibrato per una miscela di gas diversa da quella utilizzata, i dati "precisi" che emette saranno sistematicamente errati.

Restrizioni del percorso di flusso

Gli MFC possono essere sensibili alla contaminazione da particolato o alle cadute di pressione. In un sistema che coinvolge la produzione di carbonio (CDM), la contropressione o i blocchi a valle possono influire sulla capacità del controller di mantenere il setpoint, potenzialmente mascherando problemi all'interno del reattore.

Fare la scelta giusta per il tuo esperimento

Le impostazioni specifiche del tuo controllore di flusso di massa dovrebbero essere dettate dall'obiettivo primario del tuo studio CDM.

- Se il tuo obiettivo principale è la modellazione cinetica: Dai priorità al mantenimento di una velocità di flusso totale costante (ad esempio, 3 NL/min) variando la concentrazione di metano per isolare gli effetti della pressione parziale.

- Se il tuo obiettivo principale è la durata del catalizzatore: Concentrati sulla stabilità a lungo termine del rapporto di miscelazione per garantire che la deposizione del carbonio avvenga a una velocità costante e prevedibile durante tutto il ciclo di vita del catalizzatore.

L'MFC non è solo una valvola; è la variabile di controllo che convalida l'integrità dell'intero set di dati.

Tabella riassuntiva:

| Caratteristica | Impatto sui test CDM | Vantaggio per i ricercatori |

|---|---|---|

| Controllo del rapporto di miscelazione | Miscela con precisione CH4 con gas di trasporto (N2/Ar). | Simula accuratamente condizioni di reazione specifiche. |

| Flusso totale costante | Mantiene un tempo di residenza stabile sul catalizzatore. | Elimina la velocità di flusso come variabile confondente. |

| Isolamento della pressione parziale | Consente la regolazione di CH4 senza modificare il flusso totale. | Consente uno studio cinetico puro degli effetti della pressione. |

| Stabilità dello stato stazionario | Previene picchi nell'erogazione del gas. | Garantisce dati affidabili sulla resa di idrogeno e sul carbonio. |

Ottimizza i tuoi esperimenti CDM con la precisione KINTEK

Il controllo del gas ad alta precisione è il fondamento della ricerca affidabile sulla decomposizione catalitica del metano. In KINTEK, comprendiamo che l'integrità sperimentale si basa sulla qualità della tua attrezzatura. Supportata da R&D e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni da laboratorio specializzati ad alta temperatura, tutti completamente personalizzabili per integrarsi perfettamente con i tuoi controllori di flusso di massa e le tue esigenze di test specifiche.

Pronto a migliorare le prestazioni del tuo laboratorio? Contatta i nostri esperti oggi stesso per discutere la tua soluzione di forno personalizzata e garantire che i dati del tuo catalizzatore siano sempre precisi e riproducibili.

Guida Visiva

Riferimenti

- Roger Khalil, Øyvind Skreiberg. Catalytic Methane Decomposition for the Simultaneous Production of Hydrogen and Low-Reactivity Biocarbon for the Metallurgic Industry. DOI: 10.3390/en18030558

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Flangia per finestra di osservazione CF ad altissimo vuoto con vetro borosilicato ad alta trasparenza

- Connettore circolare ermetico sinterizzato di vetro della spina dell'aviazione della flangia di vuoto ultraelevata per KF ISO CF

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è la funzione di un sistema di controllo del flusso di gas Argon (Ar) ad alta purezza? Garantire una superiorità nell'uniformità dei nanofili

- Perché sono necessari crogioli in ceramica per la calcinazione ad alta temperatura della dolomite? Garantire risultati di elevata purezza

- Perché i tubi in ceramica di allumina sono preferiti per i forni ad alta temperatura? Garantiscono stabilità e controllo fino a 1800°C

- Perché il renio è selezionato come materiale per le capsule campione? Benefici chiave per il successo degli esperimenti ad alta temperatura

- Quali fattori di costo dovrebbero essere considerati quando si sceglie un tubo di ceramica all'allumina per forno? Ottimizzare il costo totale di proprietà

- Come migliora un pirometro a infrarossi (IR) il controllo termico? Precisione diretta per la crescita e il ricottura MBE

- Qual è la funzione di una piastra di grafite nella saldatura a microonde? Garantire purezza e uniformità termica per la sintesi di HEA

- In che modo l'integrazione di pannelli di controllo digitali e dispositivi di sicurezza migliora il funzionamento dei forni elettrici industriali?