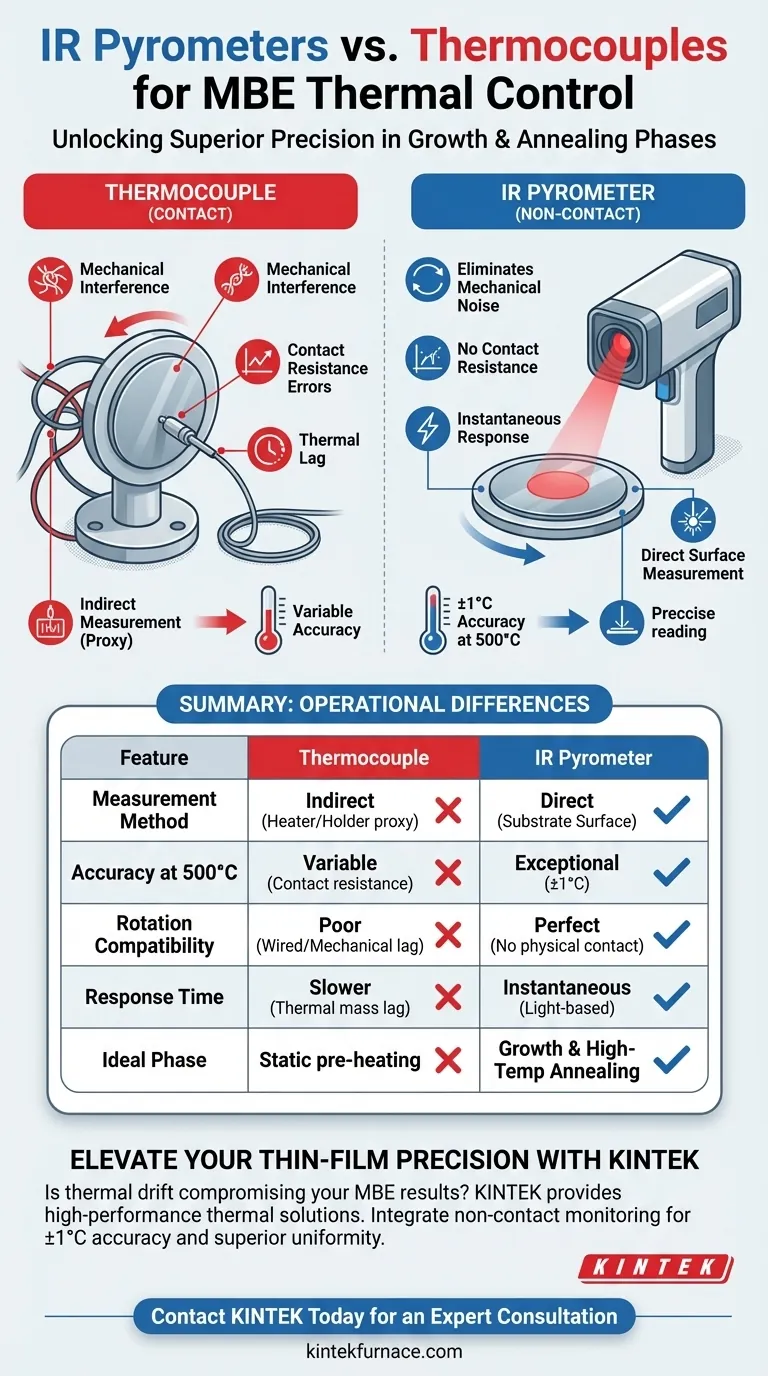

I pirometri a infrarossi (IR) migliorano fondamentalmente il controllo termico fornendo una misurazione diretta e senza contatto della temperatura effettiva della superficie del substrato. A differenza delle termocoppie, che sono soggette a errori causati dalla resistenza di contatto e dalle sfide meccaniche dei substrati rotanti, i pirometri forniscono un monitoraggio in tempo reale con eccezionale precisione, raggiungendo un'accuratezza di ±1°C a temperature di deposizione di 500°C.

Il passaggio dalle termocoppie ai pirometri IR sposta il processo dall'inferire la temperatura tramite contatto fisico alla misurazione diretta dello stato effettivo della superficie. Ciò elimina le interferenze meccaniche e il ritardo termico, garantendo la stabilità richiesta per le fasi critiche di crescita e ricottura MBE.

Superare i Limiti della Misurazione a Contatto

Eliminazione della Resistenza di Contatto

Le termocoppie si basano sul contatto fisico per misurare il calore. Questo introduce la resistenza di contatto, una variabile che causa discrepanze tra la lettura del sensore e la temperatura effettiva del materiale.

I pirometri IR aggirano completamente questo problema. Misurando la radiazione termica a distanza, forniscono una lettura reale della superficie del substrato senza gli errori introdotti dalle interfacce fisiche.

Facilitazione della Rotazione del Substrato

La crescita uniforme del materiale nell'Epitassia a Fascio Molecolare (MBE) richiede spesso la rotazione del substrato. Le termocoppie cablate tradizionali sono meccanicamente inadatte per le piattaforme rotanti, portando spesso a rumore del segnale o a complessi requisiti di anelli collettori.

Poiché i pirometri IR sono dispositivi senza contatto, non sono influenzati dal movimento meccanico del substrato. Ciò consente un monitoraggio continuo e ininterrotto indipendentemente dalla velocità di rotazione.

Precisione nelle Fasi Critiche del Processo

Deposizione ad Alta Precisione

La crescita stabile del materiale richiede tolleranze termiche strette. La conferma principale indica che i pirometri IR possono mantenere un'accuratezza di ±1°C a temperature di deposizione di 500°C.

Questo livello di precisione garantisce che la cinetica di crescita rimanga costante. Impedisce derive di temperatura che potrebbero alterare la struttura cristallina o la stechiometria dello strato depositato.

Controllo Durante la Ricottura ad Alta Temperatura

I vantaggi della misurazione diretta della superficie si estendono oltre la crescita iniziale. Durante le fasi di ricottura ad alta temperatura, sono necessari profili termici precisi per attivare i droganti o curare i difetti.

I pirometri forniscono un feedback in tempo reale durante questi rapidi cambiamenti di temperatura. Ciò consente al sistema di controllo di reagire istantaneamente alla temperatura effettiva della superficie, anziché attendere che il calore penetri attraverso una termocoppia sul retro.

Comprensione delle Differenze Operative

Superficie Diretta vs. Proxy Indiretto

La distinzione più significativa è ciò che viene effettivamente misurato. Le termocoppie misurano tipicamente il retro di un portaproiettore o di un elemento riscaldante, fungendo da proxy per la temperatura del substrato.

Al contrario, i pirometri IR misurano direttamente la superficie del substrato. Ciò elimina le congetture riguardo all'efficienza del trasferimento termico tra il riscaldatore e il wafer, fornendo i dati che contano realmente per la fisica del processo di crescita.

Reattività in Tempo Reale

Le termocoppie hanno massa termica, che induce un ritardo nel tempo di risposta. Se la potenza del riscaldatore cambia, la termocoppia impiega tempo per registrare lo spostamento.

I pirometri IR offrono un monitoraggio in tempo reale. Poiché rilevano la luce (radiazione infrarossa), il feedback è istantaneo, consentendo un controllo a ciclo chiuso più stretto dell'ambiente di crescita.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo MBE, allinea la tua strumentazione con i tuoi vincoli specifici:

- Se il tuo obiettivo principale è l'Uniformità tramite Rotazione: Passa ai pirometri IR per eliminare il rumore meccanico e i problemi di connessione intrinseci all'uso di termocoppie su piattaforme rotanti.

- Se il tuo obiettivo principale è la Stabilità del Processo: Sfrutta l'accuratezza di ±1°C dei pirometri per garantire che la temperatura effettiva della superficie corrisponda al tuo setpoint, eliminando gli errori di resistenza di contatto.

L'adozione della pirometria senza contatto trasforma la gestione termica da una stima reattiva a una strategia di controllo precisa e proattiva.

Tabella Riassuntiva:

| Caratteristica | Termocoppia (Contatto) | Pirometro IR (Senza Contatto) |

|---|---|---|

| Metodo di Misurazione | Indiretto (Proxy riscaldatore/supporto) | Diretto (Superficie del substrato) |

| Precisione a 500°C | Variabile (Resistenza di contatto) | Eccezionale (±1°C) |

| Compatibilità con Rotazione | Scarsa (Cablata/Ritardo meccanico) | Perfetta (Nessun contatto fisico) |

| Tempo di Risposta | Più lento (Ritardo massa termica) | Istantaneo (Basato sulla luce) |

| Fase Ideale | Preriscaldamento statico | Crescita e Ricottura ad Alta Temperatura |

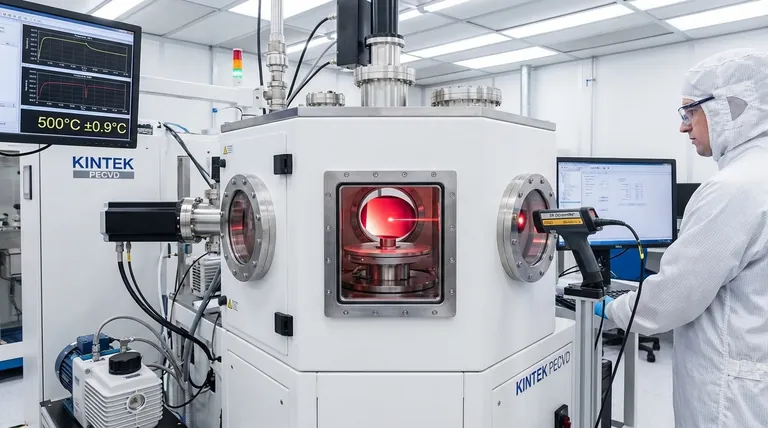

Migliora la Precisione dei Tuoi Film Sottili con KINTEK

La deriva termica sta compromettendo i tuoi risultati di crescita o ricottura MBE? KINTEK fornisce soluzioni termiche ad alte prestazioni progettate per gli ambienti di laboratorio più esigenti. Supportati da R&S e produzione esperte, offriamo sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, insieme a componenti di riscaldamento specializzati completamente personalizzabili per le tue esigenze di ricerca uniche.

Non accontentarti di misurazioni indirette e interferenze meccaniche. Lascia che il nostro team ti aiuti a integrare la precisione del monitoraggio senza contatto nel tuo flusso di lavoro per garantire un'accuratezza di ±1°C e un'uniformità del materiale superiore.

Pronto a ottimizzare il controllo termico del tuo laboratorio? Contatta KINTEK Oggi per una Consulenza Esperta

Guida Visiva

Riferimenti

- Emanuele Pompei, Stefano Veronesi. Novel Structures of Gallenene Intercalated in Epitaxial Graphene. DOI: 10.1002/smll.202505640

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pompa per vuoto a circolazione d'acqua? Aumenta l'efficienza del laboratorio con la resistenza alla corrosione

- Perché viene utilizzata una crogiolo in lega FeCrAl negli esperimenti CDM? La chiave per la stabilità ad alta temperatura

- A quali processi è adatta la pompa da vuoto multifunzione ad acqua circolante? Ideale per esigenze di vuoto da laboratorio pulite ed economiche

- Qual è il ruolo di una camera a vuoto e di una pompa per vuoto ad alta capacità? Garantire la sicurezza nel riciclaggio delle batterie

- Come contribuisce un controller di temperatura ad alte prestazioni alla ripetibilità? Precisione per la ricottura di film sottili di FTO

- Perché un tubo di quarzo viene utilizzato come recipiente di reazione primario? Ottimizzare l'efficienza del recupero dei metalli assistito da microonde

- Quale ruolo svolge una barca di molibdeno nella deposizione di film sottili ZTO? Padroneggia il successo dell'evaporazione termica

- Qual è la resistenza alla temperatura dei tubi in ceramica di allumina? Fino a 1800°C per applicazioni esigenti