Nel moderno trattamento sottovuoto, il gas standard utilizzato è l'azoto ad alta purezza (99,999% o superiore). Questo processo è ideale per materiali con tassi di raffreddamento critici inferiori, come gli acciai per stampi ad alto tenore di lega, gli acciai superrapidi, gli acciai inossidabili e alcune leghe a base di ferro-nichel che richiedono la tempratura con distorsione minima e una finitura superficiale pulita.

Il principio fondamentale non riguarda semplicemente il gas in sé, ma l'utilizzo di un'atmosfera inerte e controllata per ottenere un raffreddamento preciso. L'azoto è la scelta predefinita per la sua inerzia e convenienza economica, ma il successo del quenching dipende interamente dall'abbinamento della pressione e del flusso del gas alle specifiche esigenze di trattamento termico del materiale.

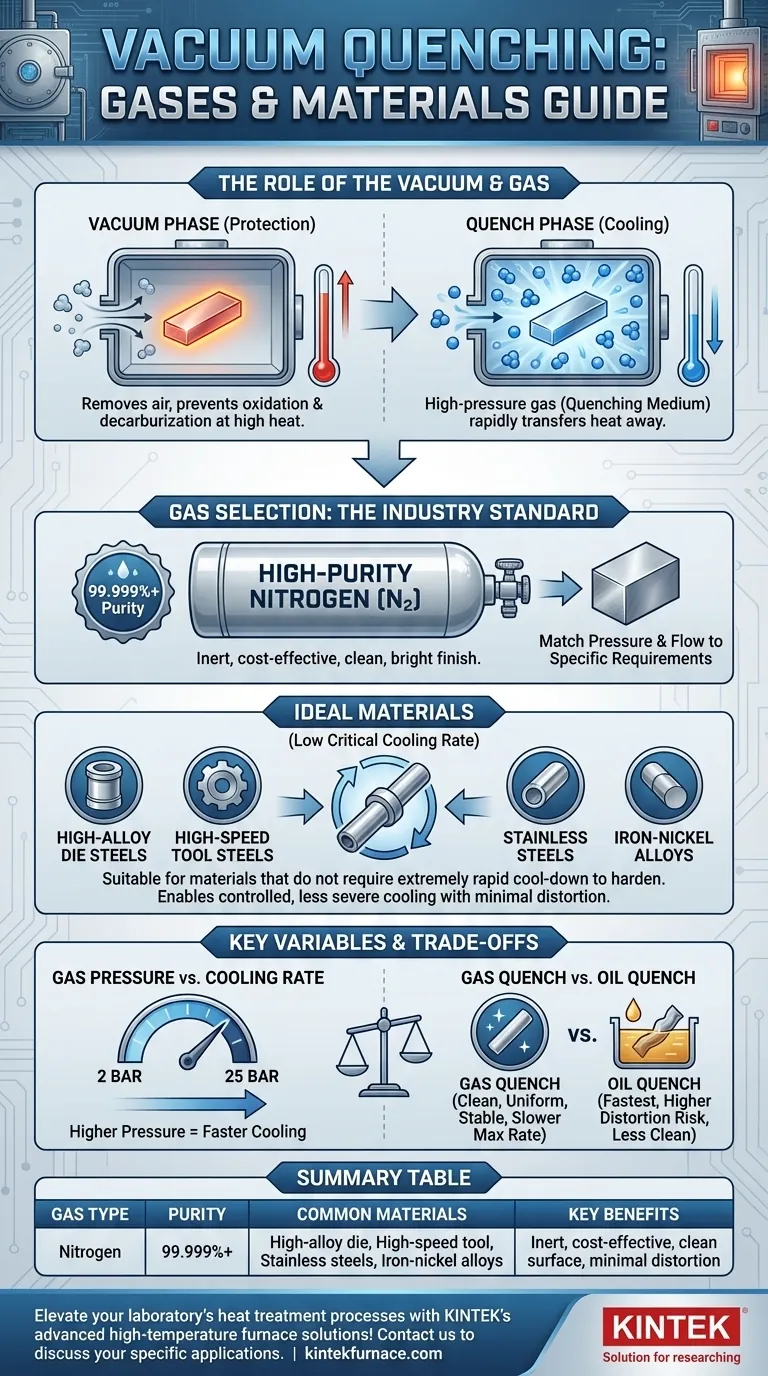

Il Ruolo del Vuoto e del Gas

Per comprendere la scelta del gas, dobbiamo prima distinguere tra le due fasi del processo: il vuoto e il quenching. Esse svolgono funzioni separate ma correlate.

Lo Scopo del Vuoto

Un forno sottovuoto crea un ambiente strettamente controllato rimuovendo aria e altri contaminanti atmosferici. Questo è fondamentale per prevenire reazioni chimiche indesiderate come ossidazione e decarburazione sulla superficie del metallo ad alte temperature. Il vuoto stesso non fornisce alcun raffreddamento; serve puramente alla preparazione e alla protezione.

Lo Scopo del Gas

Una volta che il materiale è stato riscaldato alla temperatura target nel vuoto, la camera viene rapidamente riempita di nuovo con un gas ad alta pressione. Questo gas funge da mezzo di quenching, trasferendo rapidamente il calore lontano dal pezzo per raffreddarlo e raggiungere le proprietà metallurgiche desiderate, come la durezza martensitica.

Selezione del Gas e Idoneità dei Materiali

La scelta del gas e i materiali compatibili con il quenching a gas sono fondamentalmente legati al tasso di raffreddamento richiesto.

Azoto: Lo Standard Industriale

L'azoto ad alta purezza è il cavallo di battaglia del quenching sottovuoto a gas. I suoi principali vantaggi sono che è relativamente inerte alla maggior parte delle temperature di trattamento termico ed è economico. Non reagisce facilmente con la superficie della maggior parte degli acciai, garantendo una finitura pulita e brillante.

La purezza del 99,999% non è casuale; assicura che i livelli residui di ossigeno e umidità siano abbastanza bassi da prevenire qualsiasi scolorimento superficiale o ossidazione su leghe sensibili.

Perché Alcuni Acciai Sono Ideali

Il quenching a gas è un processo più delicato rispetto al tradizionale quenching in olio o acqua. Pertanto, è adatto solo a materiali che non richiedono un raffreddamento estremamente rapido per indurirsi.

Questi sono tipicamente acciai con un alto contenuto di leghe, come l'acciaio superrapido o gli acciai per utensili ad alto tenore di carbonio e alto tenore di cromo. Queste leghe hanno un basso tasso di raffreddamento critico, il che significa che possono essere raffreddate più lentamente e raggiungere comunque la piena durezza. Questa proprietà li rende candidati perfetti per il raffreddamento controllato e meno severo fornito da un quench a gas.

Comprendere le Variabili Chiave e i Compromessi

Un trattamento sottovuoto efficace è un equilibrio tra molteplici fattori. Non capirli può portare a pezzi difettosi o proprietà indesiderate.

Pressione del Gas vs. Tasso di Raffreddamento

La capacità di raffreddamento di un quench a gas è direttamente correlata alla sua pressione, che tipicamente varia da 2 a 25 bar. Una pressione più alta significa che sono disponibili più molecole di gas per entrare in contatto con la superficie del pezzo, con conseguente tasso di trasferimento di calore più rapido. La regolazione della pressione è il metodo principale per controllare la velocità di quenching in modo da soddisfare le esigenze specifiche di un materiale.

Quenching a Gas vs. Quenching in Olio

Il quenching a gas offre notevoli vantaggi in termini di pulizia del pezzo e stabilità dimensionale. Poiché il raffreddamento è più uniforme e meno severo rispetto a un quench liquido, c'è un rischio molto inferiore di distorsione o criccatura del pezzo.

Tuttavia, il compromesso è un tasso di raffreddamento massimo più lento. Per gli acciai a basso tenore di lega che richiedono un quench molto rapido, il quenching in olio potrebbe essere ancora necessario per ottenere la durezza richiesta.

L'Importanza di un Processo Privo di Contaminanti

L'intero scopo dell'utilizzo di un vuoto è garantire un ambiente incontaminato. Qualsiasi fallimento nel mantenere la purezza del gas o l'integrità del vuoto vanifica lo scopo del processo, compromettendo potenzialmente le proprietà metallurgiche e superficiali del prodotto finale.

Fare la Scelta Giusta per la Tua Applicazione

Selezionare i parametri di quenching corretti è fondamentale per il successo. La tua decisione dovrebbe essere guidata dal materiale lavorato e dalle proprietà finali desiderate.

- Se la tua attenzione principale è la lavorazione di acciai per utensili e stampi standard: L'azoto ad alta purezza è il gas collaudato, affidabile ed economico per il lavoro.

- Se il tuo materiale ha un basso tasso di raffreddamento critico (ad esempio, acciai H13, D2 o M2): Il quenching a gas è il metodo ideale per ottenere la piena durezza minimizzando al contempo il rischio di distorsione e cricche associato ai quench liquidi più rapidi.

- Se il tuo obiettivo è la massima pulizia e il controllo dimensionale: Il raffreddamento uniforme e controllato di un quench a gas ad alta pressione è tecnicamente superiore ai metodi tradizionali di quenching liquido.

Comprendendo questi principi, puoi specificare con sicurezza i parametri di trattamento sottovuoto corretti per ottenere risultati prevedibili e di alta qualità.

Tabella Riassuntiva:

| Tipo di Gas | Purezza | Materiali Comuni | Vantaggi Chiave |

|---|---|---|---|

| Azoto | 99,999% | Acciai per stampi ad alto tenore di lega, acciai superrapidi, acciai inossidabili, leghe ferro-nichel | Inerte, economico, superficie pulita, minima distorsione |

Eleva i processi di trattamento termico del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori attrezzature affidabili come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura un allineamento preciso con le tue esigenze sperimentali uniche, garantendo prestazioni ed efficienza superiori. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche e ottenere risultati ottimali!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento