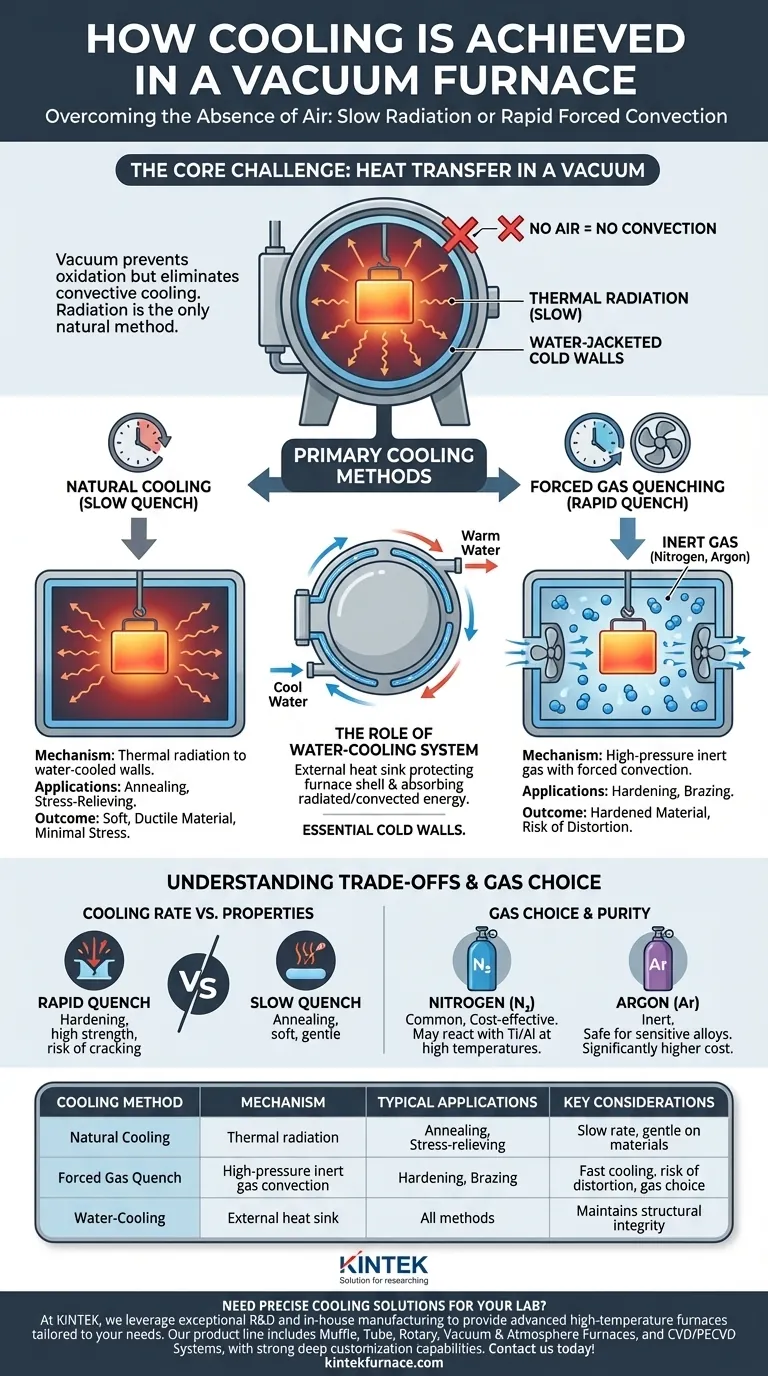

Il raffreddamento in un forno a vuoto si ottiene superando l'assenza di aria, utilizzando un lento raffreddamento per irraggiamento termico o, più comunemente, introducendo un gas inerte ad alta pressione per forzare un rapido raffreddamento convettivo. Questo processo è integrato da un sistema di raffreddamento ad acqua esterno che protegge il corpo del forno e crea un dissipatore di calore per l'energia rimossa dalla camera.

La sfida principale del raffreddamento a vuoto è la mancanza di un mezzo per il trasferimento di calore. La soluzione è o adottare un raffreddamento radiativo lento o introdurre temporaneamente un'atmosfera gassosa controllata specificamente per consentire una rapida convezione forzata, conferendo agli operatori un controllo preciso sulle proprietà finali del materiale.

La Sfida Unica: Trasferimento di Calore nel Vuoto

Per comprendere il raffreddamento nei forni a vuoto, dobbiamo prima riconoscere l'ambiente. Il forno crea un vuoto per prevenire ossidazione e contaminazione durante il riscaldamento. Questo stesso vuoto, tuttavia, presenta un ostacolo significativo per il raffreddamento.

Il Problema della Convezione

In un'atmosfera normale, il calore viene rimosso da un oggetto caldo principalmente tramite convezione, dove l'aria circostante si riscalda, sale e viene sostituita da aria più fresca.

Nel vuoto, non c'è aria o gas per facilitare questo processo. Il raffreddamento convettivo è efficacemente eliminato.

Il Dominio della Radiazione

Senza un mezzo gassoso, l'unico modo significativo per un pezzo caldo di raffreddarsi è attraverso l'irraggiamento termico. Il pezzo irradia energia termica direttamente alle pareti più fredde del forno, raffreddate ad acqua.

Questo processo è intrinsecamente lento e la sua velocità è difficile da regolare, il che non è adatto per i processi metallurgici che richiedono un raffreddamento rapido.

Metodi di Raffreddamento Principali Spiegati

I forni a vuoto impiegano strategie distinte per gestire il ciclo di raffreddamento, che vanno da lento e graduale a estremamente rapido.

Raffreddamento Naturale (Quench Lento)

Il metodo più semplice è il raffreddamento naturale. Dopo che gli elementi riscaldanti sono stati spenti, il pezzo viene lasciato all'interno della camera a vuoto.

Si raffredda lentamente e gradualmente, puramente irradiando il suo calore alle pareti del forno. Questo è spesso utilizzato per processi come la ricottura, dove l'obiettivo desiderato è una struttura del materiale morbida e priva di stress.

Quench Rapido a Gas Forzato (Quench Rapido)

Questo è il metodo più comune per ottenere un raffreddamento rapido. Il processo comporta il riempimento della camera calda sigillata con un gas inerte ad alta pressione come azoto o argon.

Questo gas crea un'atmosfera artificiale, abilitando istantaneamente la convezione forzata. Potenti ventole fanno poi circolare questo gas ad alta velocità, muovendolo tra il pezzo caldo e le pareti fredde del forno, trasferendo rapidamente il calore dal pezzo.

Il Ruolo del Sistema di Raffreddamento ad Acqua

Un componente critico, sebbene indiretto, del processo di raffreddamento è il sistema di raffreddamento ad acqua. Questo sistema fa circolare acqua attraverso il corpo, il coperchio e altri componenti del forno.

Il suo scopo principale non è raffreddare direttamente il pezzo. Piuttosto, mantiene l'integrità strutturale del forno e fornisce la parete fredda essenziale che funge da dissipatore di calore, assorbendo l'energia termica irradiata o convogliata dal pezzo all'interno.

Comprendere i Compromessi

La scelta del metodo di raffreddamento è una variabile di processo critica con conseguenze dirette sul prodotto finale.

Velocità di Raffreddamento vs. Proprietà del Materiale

Un quench rapido a gas è necessario per i processi di tempra, dove il materiale deve essere raffreddato rapidamente per ottenere una specifica struttura cristallina (ad esempio, martensite nell'acciaio).

Tuttavia, questo rapido raffreddamento può introdurre notevoli stress interni, distorsioni o persino cricche in geometrie complesse o materiali sensibili. Un raffreddamento naturale più lento è molto più delicato ma si traduce in un materiale più morbido e duttile.

Scelta del Gas e Purezza

L'azoto è il gas di quench più comune perché è efficace e relativamente economico. Tuttavia, ad alte temperature, può reagire con determinate leghe, come quelle contenenti titanio o alluminio, formando nitruri indesiderati sulla superficie.

L'argon è quasi completamente inerte e non reagirà con alcun materiale del pezzo. È la scelta più sicura per le leghe sensibili ma ha un costo significativamente più elevato.

Complessità e Costo delle Attrezzature

Un forno progettato solo per il raffreddamento naturale è relativamente semplice. Un sistema in grado di eseguire quench rapidi a gas richiede una camera rinforzata, potenti motori delle ventole, uno scambiatore di calore per il gas e sistemi di controllo complessi, rendendolo un investimento di capitale molto maggiore.

Selezione del Processo di Raffreddamento Corretto

La scelta del metodo di raffreddamento deve essere guidata interamente dalle proprietà finali desiderate del materiale.

- Se il tuo obiettivo principale è la tempra o il raggiungimento di un'alta resistenza: È necessario un rapido quench a gas forzato per bloccare una struttura metallurgica dura.

- Se il tuo obiettivo principale è la ricottura o la distensione (stress-relief): Un ciclo di raffreddamento naturale lento e controllato nel vuoto è l'approccio corretto per produrre un componente morbido e duttile.

- Se il tuo obiettivo principale è la brasatura o la lavorazione di metalli reattivi: Devi utilizzare un gas altamente inerte come l'argon per qualsiasi raffreddamento forzato al fine di prevenire reazioni superficiali indesiderate.

Padroneggiando la rimozione del calore, si ottiene un controllo preciso sulla microstruttura, sulle prestazioni e sull'integrità dei componenti finali.

Tabella Riassuntiva:

| Metodo di Raffreddamento | Meccanismo | Applicazioni Tipiche | Considerazioni Chiave |

|---|---|---|---|

| Raffreddamento Naturale (Quench Lento) | Irraggiamento termico verso pareti raffreddate ad acqua | Ricottura, distensione | Velocità lenta, delicato sui materiali, stress minimo |

| Quench Rapido a Gas Forzato (Quench Rapido) | Gas inerte ad alta pressione (es. azoto, argon) con convezione forzata | Tempra, brasatura | Raffreddamento veloce, rischio di distorsione, la scelta del gas influisce su purezza e costo |

| Sistema di Raffreddamento ad Acqua | Dissipatore di calore esterno per la protezione del forno | Tutti i metodi | Mantiene l'integrità strutturale, consente la dissipazione del calore |

Hai bisogno di soluzioni di raffreddamento precise per il tuo laboratorio? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire forni ad alta temperatura avanzati e su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, con solide capacità di personalizzazione approfondita per soddisfare requisiti sperimentali unici. Sia che tu stia temprando, ricuocendo o lavorando metalli reattivi, la nostra esperienza garantisce prestazioni ottimali e integrità del materiale. Contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori