Nella metallurgia delle polveri, il significato di un forno a vuoto risiede nella sua capacità unica di creare parti metalliche ad alta purezza e strutturalmente sane eliminando la contaminazione atmosferica. Questo ambiente controllato consente alle polveri metalliche di essere sinterizzate — riscaldate e legate insieme — senza il rischio di ossidazione o altre reazioni chimiche indesiderate, con conseguente densità, resistenza e precisione dimensionale superiori.

La sfida principale nella metallurgia delle polveri è trasformare la polvere sfusa in un componente solido e ad alte prestazioni. Un forno a vuoto risolve questo problema creando una "sala operatoria" ultra-pulita che rimuove i gas reattivi, assicurando che il metallo si leghi perfettamente secondo il progetto senza essere compromesso dal suo ambiente.

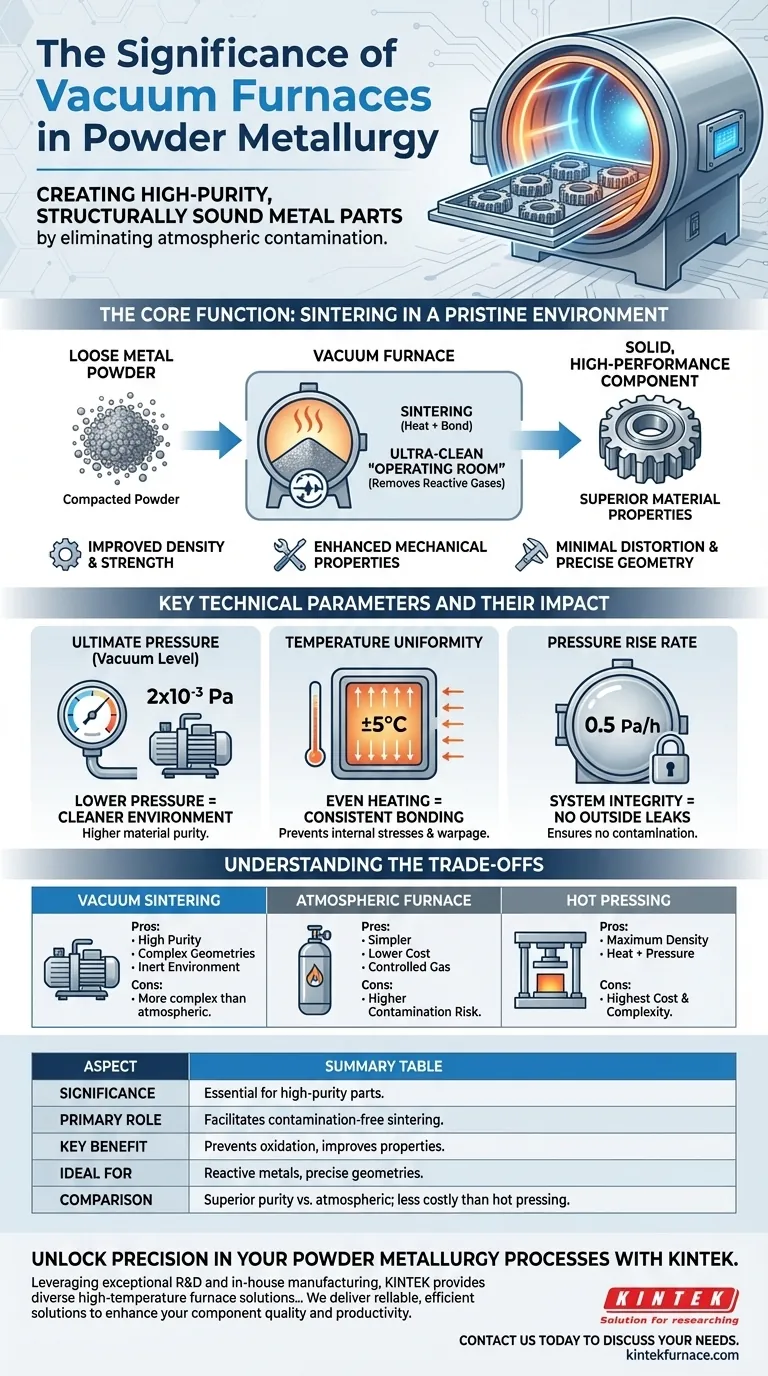

La funzione principale: la sinterizzazione in un ambiente incontaminato

Il ruolo primario di un forno a vuoto in questo campo è facilitare il processo di sinterizzazione in condizioni ideali. Ciò influisce direttamente sulla qualità finale del componente.

Cos'è la sinterizzazione?

La sinterizzazione è un processo termico in cui la polvere metallica compattata viene riscaldata a una temperatura inferiore al suo punto di fusione. A questa temperatura, le singole particelle si legano insieme, riducendo la porosità e aumentando la densità del materiale per formare una massa solida e coerente.

Il ruolo critico del vuoto

Il "vuoto" è la caratteristica più importante. Rimuovendo l'aria e altri gas, il forno crea un ambiente inerte che impedisce all'ossigeno e ad altri elementi reattivi di contaminare il metallo. Questo è essenziale per materiali che si ossidano facilmente, come il titanio e alcune leghe di acciaio ad alte prestazioni.

Il risultato: proprietà dei materiali superiori

La sinterizzazione sotto vuoto assicura che i legami tra le particelle metalliche siano puri e forti. Questo processo porta direttamente a una migliore densità, a proprietà meccaniche migliorate come resistenza e durabilità, e a una minima distorsione, preservando la geometria precisa della parte.

Parametri tecnici chiave e il loro impatto

Le prestazioni di un forno a vuoto sono definite da diversi parametri tecnici che dettano la qualità del prodotto finale.

Pressione finale (livello di vuoto)

Questo misura la quantità di aria e gas rimossa dalla camera. Una pressione più bassa, come 2x10⁻³ Pa, indica un ambiente più pulito con meno molecole che interferiscono con il processo di sinterizzazione, garantendo una maggiore purezza del materiale.

Uniformità della temperatura

Questo parametro, spesso controllato entro ±5°C, assicura che l'intero componente sia riscaldato uniformemente. La temperatura uniforme è fondamentale per un legame coerente delle particelle in tutta la parte, prevenendo sollecitazioni interne, punti deboli e deformazioni.

Tasso di aumento della pressione

Un basso tasso di aumento della pressione (ad esempio, 0,5 Pa/h) indica quanto bene è sigillata la camera del forno. È una misura dell'integrità del sistema, che dimostra che l'aria esterna non sta penetrando per contaminare il processo.

Comprendere i compromessi

Sebbene potente, un forno a vuoto non è l'unica opzione. Comprendere il suo posto tra gli altri processi termici è fondamentale per prendere una decisione informata.

Sinterizzazione sotto vuoto vs. Forni atmosferici

I forni atmosferici standard sono più semplici ed economici ma operano in presenza di un gas controllato (come azoto o argon). Questo è sufficiente per alcuni materiali, ma comporta sempre un rischio maggiore di contaminazione rispetto all'inerzia quasi perfetta di un vuoto profondo.

Sinterizzazione sotto vuoto vs. Pressatura a caldo

Un forno a pressa a caldo applica contemporaneamente sia alta temperatura che un'immensa pressione meccanica. Questa combinazione raggiunge la massima densità ma è un processo più complesso e costoso, tipicamente riservato alla creazione di componenti con prestazioni estremamente elevate dove qualsiasi livello di porosità è inaccettabile.

Contesto per altri tipi di forni

Forni come i forni rotanti e a tubo sono utilizzati anche in metallurgia. Tuttavia, spesso servono a ruoli diversi, come la produzione delle polveri metalliche iniziali (forno rotante) o per trattamenti termici generali come la ricottura e la tempra (forno a tubo), piuttosto che per il compito specializzato di sinterizzare parti finali ad alta precisione.

Fare la scelta giusta per il tuo obiettivo

Il processo termico ottimale dipende interamente dai requisiti del materiale e dagli obiettivi di prestazione del tuo componente.

- Se il tuo obiettivo principale è l'alta purezza e geometrie complesse per metalli reattivi: Un forno di sinterizzazione sotto vuoto è la scelta definitiva per eliminare la contaminazione e garantire la stabilità dimensionale.

- Se il tuo obiettivo principale è la convenienza per materiali non reattivi: Un forno ad atmosfera controllata può essere sufficiente, ma devi accettare il compromesso di una purezza e prestazioni potenzialmente inferiori.

- Se il tuo obiettivo principale è raggiungere una densità teorica quasi totale per prestazioni estreme: Un forno a pressa a caldo è necessario per applicare sia calore che pressione, sebbene a un costo e una complessità significativamente più elevati.

In definitiva, il controllo dell'ambiente di lavorazione è il fattore più critico nel determinare la qualità finale di un componente di metallurgia delle polveri.

Tabella riassuntiva:

| Aspetto | Significato nella metallurgia delle polveri |

|---|---|

| Ruolo primario | Facilita la sinterizzazione in un ambiente privo di contaminazione per parti ad alta purezza. |

| Beneficio chiave | Previene l'ossidazione e reazioni indesiderate, migliorando le proprietà del materiale come densità e resistenza. |

| Ideale per | Metalli reattivi (ad es. titanio, acciai ad alte prestazioni) che richiedono geometrie precise. |

| Confronto | Superiore ai forni atmosferici per la purezza; meno complesso della pressatura a caldo per l'efficienza dei costi. |

Sblocca la precisione nei tuoi processi di metallurgia delle polveri con KINTEK

Sfruttando un'eccezionale R&D e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Sia che tu abbia bisogno di sinterizzazione ad alta purezza per metalli reattivi o processi termici su misura, forniamo soluzioni affidabili ed efficienti per migliorare la qualità e la produttività dei tuoi componenti.

Contattaci oggi per discutere come i nostri forni a vuoto possono trasformare i tuoi risultati nella metallurgia delle polveri!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Perché è necessario un ambiente ad alto vuoto nell'impoverimento della scoria di rame? Massimizza l'efficienza della separazione della matte

- Qual è lo scopo dell'esecuzione del ricottura a vuoto medio sulle ampolle di lavoro? Garantire la diffusione pura ad alta temperatura

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni