Alla sua base, una fornace da laboratorio è lo strumento principale utilizzato nella sintesi dei materiali per fornire l'energia termica controllata necessaria a trasformare le materie prime in nuove sostanze con proprietà specifiche e desiderabili. Abilitando processi fondamentali come ricottura, sinterizzazione, fusione e calcinazione, le fornaci consentono ai ricercatori di manipolare con precisione la struttura atomica e cristallina di qualsiasi cosa, dalle ceramiche avanzate e leghe metalliche ai nuovi nanomateriali.

La vera funzione di una fornace nella sintesi dei materiali non è semplicemente quella di riscaldare le cose. È quella di creare un ambiente altamente controllato—definito da temperatura, atmosfera e pressione—che determina come gli atomi si dispongono, determinando così le proprietà finali e le prestazioni del materiale appena creato.

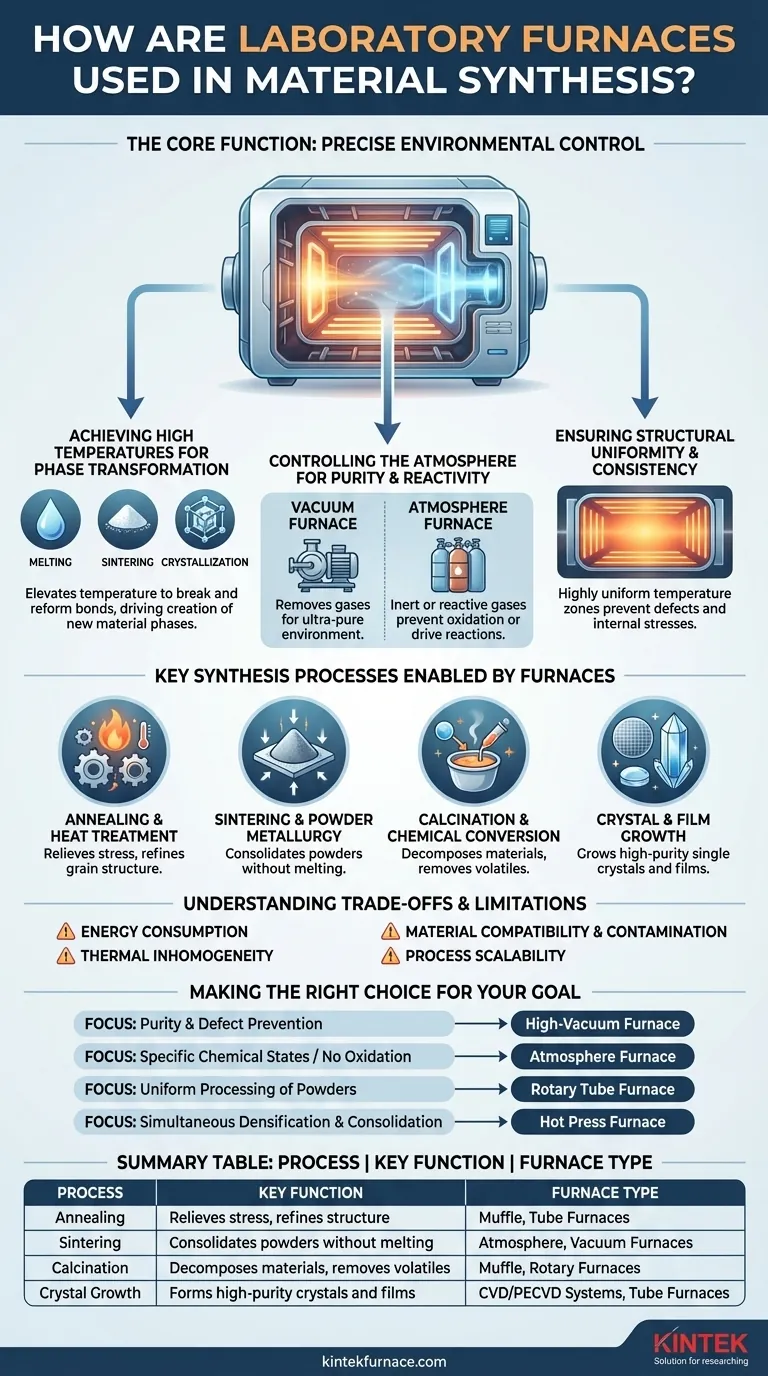

La funzione principale: controllo ambientale preciso

Il valore della fornace deriva dalla sua capacità di imporre un ambiente specifico, stabile e uniforme su un insieme di materiali precursori. Questo controllo consente la creazione deliberata di materiali che non si formerebbero in condizioni normali.

Raggiungere alte temperature per la trasformazione di fase

Il calore è il catalizzatore primario per il cambiamento. Elevando la temperatura, le fornaci forniscono l'energia necessaria per rompere e riformare i legami chimici, guidando la creazione di nuove fasi materiali.

Questa energia consente processi fondamentali come la fusione di componenti grezzi in un liquido omogeneo, la sinterizzazione di polveri in una massa solida o la facilitazione della cristallizzazione in una struttura ordinata.

Controllo dell'atmosfera per purezza e reattività

Molti processi di sintesi falliscono se esposti all'aria ambiente. La camera della fornace consente un controllo totale sull'ambiente gassoso.

Una fornace a vuoto rimuove i gas atmosferici per creare un ambiente ultra-puro, fondamentale per prevenire la contaminazione durante la sintesi di materiali reattivi come superconduttori o alcuni nanomateriali.

Una fornace ad atmosfera può essere riempita con un gas inerte (come argon o azoto) per prevenire l'ossidazione indesiderata. Può anche essere riempita con gas reattivi (come idrogeno o ossigeno) per guidare attivamente reazioni chimiche specifiche e creare ossidi desiderati o ridurre quelli esistenti.

Garantire uniformità e consistenza strutturale

Il riscaldamento non uniforme crea gradienti termici, che portano a difetti, tensioni interne e proprietà materiali incoerenti.

Le moderne fornaci da laboratorio sono progettate per fornire zone di temperatura altamente uniformi. Questa consistenza è cruciale per processi come la ricottura di wafer di silicio o la crescita di grandi cristalli singoli, dove un singolo difetto può rendere il prodotto finale inutile.

Principali processi di sintesi abilitati dalle fornaci

Obiettivi di sintesi diversi richiedono processi diversi abilitati dalla fornace. Ogni processo sfrutta temperatura e atmosfera in un modo unico per ottenere un risultato strutturale o chimico specifico.

Ricottura e trattamento termico

La ricottura comporta il riscaldamento di un materiale a una temperatura specifica e quindi il suo lento raffreddamento. Questo processo viene utilizzato per alleviare le tensioni interne, aumentare la morbidezza e affinare la struttura del grano, il che migliora la duttilità e riduce la fragilità nei metalli e nelle ceramiche.

Sinterizzazione e metallurgia delle polveri

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale da polvere utilizzando il calore senza fonderla al punto di liquefazione. È essenziale per la produzione di componenti ceramici ad alta resistenza e parti metalliche di precisione utilizzate in varie industrie.

Calcinazione e conversione chimica

La calcinazione è un processo di trattamento termico applicato a minerali e altri materiali solidi per indurre una decomposizione termica o una transizione di fase. Nella sintesi dei materiali, viene utilizzata per produrre catalizzatori attivi, pigmenti durevoli e per rimuovere componenti volatili da una miscela.

Crescita di cristalli e film

Nelle industrie dei semiconduttori e dell'optoelettronica, le fornaci sono indispensabili per la crescita di cristalli singoli ad alta purezza e la deposizione di film sottili. Processi come la crescita epitassiale e il doping di wafer di silicio avvengono in fornaci specializzate per la produzione di circuiti integrati, LED e celle solari.

Comprendere i compromessi e le limitazioni

Sebbene potente, una fornace è uno strumento complesso con sfide intrinseche che devono essere gestite per garantire una sintesi di successo.

Consumo energetico

Raggiungere e mantenere temperature elevate, specialmente per lunghi periodi, è estremamente energivoro. Il costo operativo di una fornace è una considerazione significativa sia nella ricerca che in ambienti industriali.

Disomogeneità termica

Ottenere una perfetta uniformità di temperatura è una costante sfida ingegneristica. Anche piccoli punti freddi o caldi all'interno della camera della fornace possono portare a difetti, reazioni incomplete o proprietà non uniformi nel materiale finale.

Compatibilità dei materiali e contaminazione

I materiali utilizzati per costruire la fornace stessa (elementi riscaldanti, isolamento, pareti della camera) possono diventare una fonte di contaminazione a temperature molto elevate. Scegliere i materiali giusti per la fornace è fondamentale per mantenere la purezza del prodotto sintetizzato.

Scalabilità del processo

Un protocollo di sintesi che funziona perfettamente in una piccola fornace da laboratorio altamente controllata potrebbe non tradursi direttamente in una fornace industriale più grande. L'ingrandimento spesso introduce nuove sfide legate alla distribuzione del calore e al controllo del processo.

Fare la scelta giusta per il tuo obiettivo

Il tuo specifico obiettivo di sintesi determina il tipo di fornace e il sistema di controllo di cui hai bisogno. La scelta è un equilibrio tra l'ambiente di processo richiesto, la compatibilità dei materiali e il budget.

- Se il tuo obiettivo principale è la purezza del materiale e la prevenzione dei difetti: una fornace ad alto vuoto è non negoziabile per eliminare la contaminazione atmosferica.

- Se il tuo obiettivo principale è creare stati chimici specifici o prevenire l'ossidazione: una fornace ad atmosfera con miscelazione precisa dei gas e controllo del flusso è il tuo strumento essenziale.

- Se il tuo obiettivo principale è lavorare polveri o materiali granulari in modo uniforme: una fornace a tubo rotante fornisce miscelazione continua ed esposizione a calore e gas.

- Se il tuo obiettivo principale è la densificazione e il consolidamento simultaneo delle polveri: è necessaria una fornace a pressa a caldo, che combina alta temperatura con pressione meccanica.

In definitiva, padroneggiare la sintesi dei materiali è un esercizio nel padroneggiare l'ambiente controllato della fornace.

Tabella riassuntiva:

| Processo | Funzione chiave | Tipo di fornace |

|---|---|---|

| Ricottura | Allevia lo stress, affina la struttura | Muffola, Fornaci a tubo |

| Sinterizzazione | Consolida le polveri senza fonderle | Atmosfera, Fornaci a vuoto |

| Calcinazione | Decompone i materiali, rimuove i volatili | Muffola, Fornaci rotanti |

| Crescita di cristalli | Forma cristalli e film ad alta purezza | Sistemi CVD/PECVD, Fornaci a tubo |

Pronto a elevare la tua sintesi dei materiali con precisione? KINTEK è specializzata in soluzioni di fornaci ad alta temperatura, tra cui fornaci a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Sfruttando la nostra solida R&D e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo purezza, uniformità e scalabilità per ceramiche avanzate, leghe metalliche e nanomateriali. Contattaci oggi per discutere come possiamo ottimizzare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%