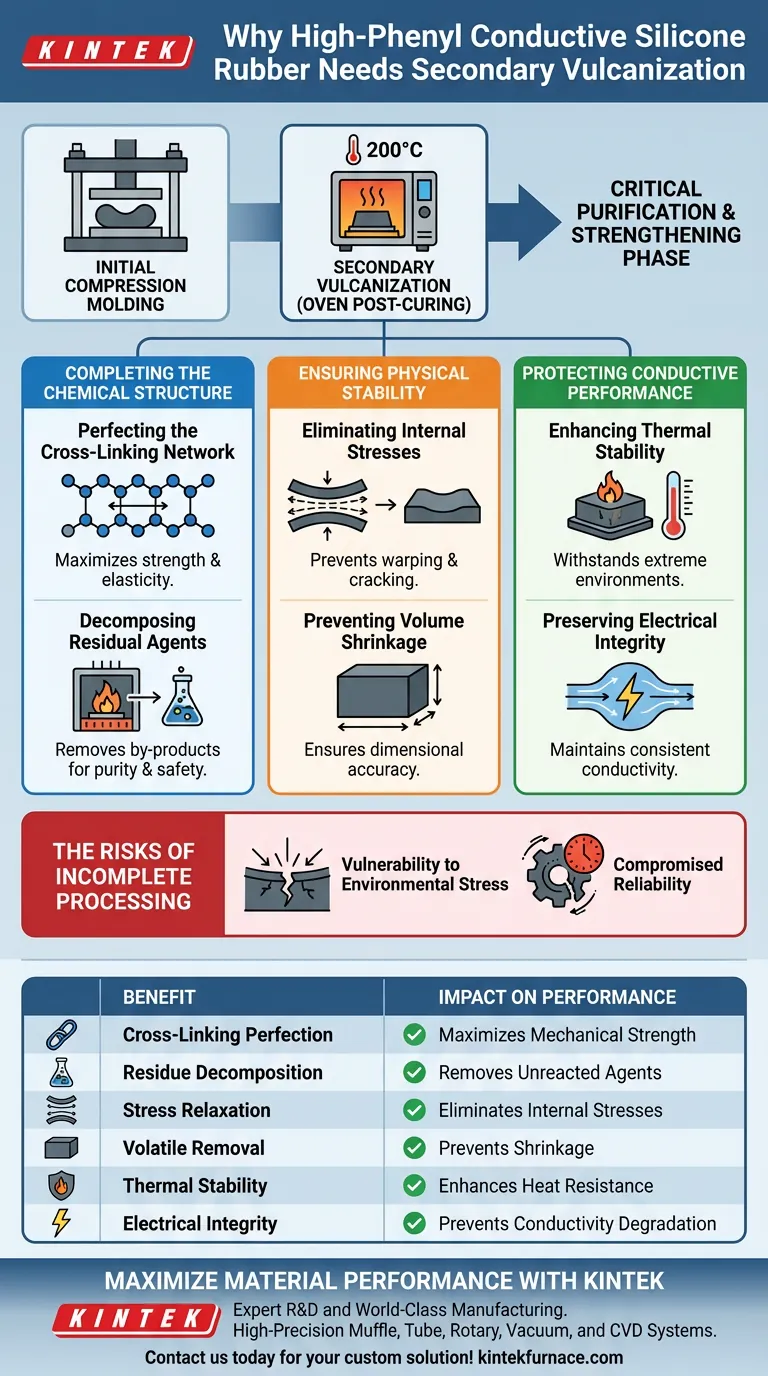

La vulcanizzazione secondaria è una fase obbligatoria di post-elaborazione necessaria per stabilizzare le proprietà fisiche ed elettriche della gomma siliconica conduttiva ad alto contenuto di fenile. Sottoponendo il pezzo stampato a un ambiente di forno ad alta temperatura (tipicamente a 200°C), questo processo rimuove i sottoprodotti chimici volatili e finalizza la struttura interna del materiale.

Mentre la stampaggio a compressione iniziale conferisce alla gomma la sua forma, la vulcanizzazione secondaria agisce come una fase critica di purificazione e rafforzamento. Garantisce che il materiale crei una rete di reticolazione completamente realizzata, prevenendo futuri degradi o guasti in ambienti ad alto stress.

Completamento della Struttura Chimica

Perfezionamento della Rete di Reticolazione

Il processo di stampaggio iniziale avvia i legami chimici che tengono unita la gomma, ma raramente li completa. La vulcanizzazione secondaria spinge questa reazione al suo limite assoluto.

L'esposizione a calore mantenuto facilita il perfezionamento completo della rete di reticolazione. Ciò garantisce che il materiale raggiunga la sua massima resistenza ed elasticità teorica.

Decomposizione degli Agenti Residui

Durante la fase di stampaggio primaria, vengono introdotti agenti vulcanizzanti per polimerizzare la gomma, lasciando spesso residui non reagiti.

Il processo in forno decompone efficacemente questi sottoprodotti dell'agente vulcanizzante residuo. L'eliminazione di questi residui è essenziale per la purezza chimica e la sicurezza del componente finale.

Garanzia di Stabilità Fisica

Eliminazione delle Tensioni Interne

Il processo di stampaggio a compressione comporta alta pressione e rapidi cambiamenti di forma, che bloccano tensioni meccaniche interne nel materiale.

La vulcanizzazione secondaria agisce come una fase di rilassamento. Il calore consente alle catene polimeriche di riallinearsi, eliminando efficacemente le tensioni interne che altrimenti potrebbero causare deformazioni o crepe nel tempo.

Prevenzione del Ritiro Volumetrico

Se i sottoprodotti volatili rimangono intrappolati nella matrice di gomma, alla fine si libereranno quando il pezzo entrerà in servizio.

Forzando l'uscita di questi volatili in un ambiente di forno controllato, i produttori riducono il rischio di un ritiro volumetrico inaspettato. Ciò garantisce che il pezzo mantenga le sue dimensioni previste anche quando utilizzato in applicazioni ad alta temperatura.

Protezione delle Prestazioni Conduttive

Miglioramento della Stabilità Termica

La gomma siliconica ad alto contenuto di fenile viene spesso scelta per la sua capacità di resistere ad ambienti estremi.

La vulcanizzazione secondaria pre-condiziona il materiale, migliorando significativamente la sua stabilità termica. Ciò prepara la gomma a funzionare in modo affidabile senza degradarsi quando esposta al calore operativo.

Preservazione dell'Integrità Elettrica

Per la gomma conduttiva, la stabilità non è solo meccanica; è elettrica. I volatili residui possono interferire con la rete conduttiva all'interno della gomma.

La rimozione di questi volatili previene il degrado delle proprietà conduttive. Ciò garantisce che il materiale mantenga prestazioni elettriche costanti per tutta la sua durata.

I Rischi di un Processo Incompleto

Vulnerabilità allo Stress Ambientale

Saltare questo passaggio lascia il materiale chimicamente "incompleto". Senza vulcanizzazione secondaria, la gomma mantiene una vulnerabilità allo shock termico e allo stress ambientale che può portare a guasti prematuri.

Affidabilità Compromessa

La presenza di volatili residui crea un orologio che ticchetta all'interno del materiale. Se questi non vengono rimossi durante la produzione, potrebbero liberarsi durante il funzionamento, alterando la forma fisica e la conduttività del componente quando meno te lo aspetti.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni della gomma siliconica conduttiva ad alto contenuto di fenile, allinea i tuoi passaggi di elaborazione con i tuoi specifici requisiti di prestazione:

- Se la tua priorità principale è la Precisione Dimensionale: Dai priorità a questo passaggio per eliminare i volatili in anticipo, prevenendo il ritiro volumetrico che potrebbe alterare le tolleranze critiche in seguito.

- Se la tua priorità principale è l'Affidabilità Elettrica: Assicurati che il ciclo raggiunga i 200°C completi per rimuovere tutti i residui che potrebbero ostacolare la conduttività o causare degradazione del segnale.

- Se la tua priorità principale è la Durata a Lungo Termine: Utilizza la vulcanizzazione secondaria per alleviare le tensioni interne di stampaggio, riducendo la probabilità di guasti meccanici sotto carico termico.

La vulcanizzazione secondaria trasforma una forma stampata in un materiale finito di grado ingegneristico in grado di sopravvivere nel mondo reale.

Tabella Riassuntiva:

| Beneficio | Impatto sulle Prestazioni del Materiale |

|---|---|

| Perfezionamento della Reticolazione | Massimizza la resistenza meccanica e l'elasticità |

| Decomposizione dei Residui | Rimuove gli agenti non reagiti per la purezza chimica |

| Rilassamento delle Tensioni | Elimina le tensioni interne per prevenire deformazioni |

| Rimozione dei Volatili | Previene il ritiro e preserva l'accuratezza dimensionale |

| Stabilità Termica | Migliora la resistenza ad ambienti ad altissima temperatura |

| Integrità Elettrica | Previene il degrado delle proprietà conduttive |

Massimizza le Prestazioni del Materiale con KINTEK

Non lasciare che un processo incompleto comprometta i tuoi componenti critici. Supportato da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alta precisione. Che tu abbia bisogno di stabilizzare gomma siliconica conduttiva ad alto contenuto di fenile o di perfezionare strutture chimiche specializzate, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di elaborazione termica uniche.

Pronto a migliorare l'efficienza e l'affidabilità del tuo laboratorio? Contattaci oggi stesso per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Ao Liu, Chaocan Zhang. A High-Temperature-Resistant and Conductive Flexible Silicone Rubber with High Phenyl Content Based on Silver-Coated Glass Fibers. DOI: 10.3390/polym17091187

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Quali caratteristiche hardware sono richieste per un sistema di reattore che supporti un processo redox a tre fasi nel chemical looping?

- Quale ruolo svolge un forno di essiccazione sotto vuoto nella post-elaborazione delle nanoparticelle magnetiche di Fe3O4? Garantire la purezza di fase

- Quali sono i due fenomeni chiave essenziali per comprendere il riscaldamento a induzione? Padroneggia i principi fondamentali

- Qual è lo scopo del trattamento delle polveri ADSC con idrogeno? Purifica il tuo materiale per una conduttività superiore

- Come il riscaldamento e l'agitazione supportano la sintesi chimica? Ottimizzare la cinetica e la termodinamica della reazione

- Quali sono le funzioni primarie di un dilatometro di alta precisione nella duttilità a caldo? Ottimizzare la precisione della colata dell'acciaio

- Perché viene utilizzato un forno sottovuoto da laboratorio per l'essiccazione di ZnO-FL? Preservare le delicate morfologie delle nanoparticelle

- In che modo l'ottimizzazione della portata massica del gas combustibile influisce sull'efficienza termica di un forno industriale? Massimizzare la ritenzione di calore