In sostanza, la ricottura sottovuoto è ampiamente utilizzata perché rimuove i gas atmosferici che reagiscono negativamente con i metalli ad alte temperature. Creando un ambiente controllato e inerte, questi forni prevengono l'ossidazione e altre modifiche chimiche indesiderate, ottenendo una finitura superficiale più pulita, proprietà meccaniche superiori e risultati altamente ripetibili, elementi critici per la moderna produzione in settori come l'aerospaziale, l'automotive e l'elettronica.

Il valore principale di un forno sottovuoto non risiede solo nel riscaldare il metallo; risiede nel cambiare fondamentalmente l'ambiente di processo. Rimuovendo i gas reattivi, si ottiene un controllo assoluto sulle proprietà finali del materiale, passando da un processo di approssimazione a uno di ingegneria di precisione.

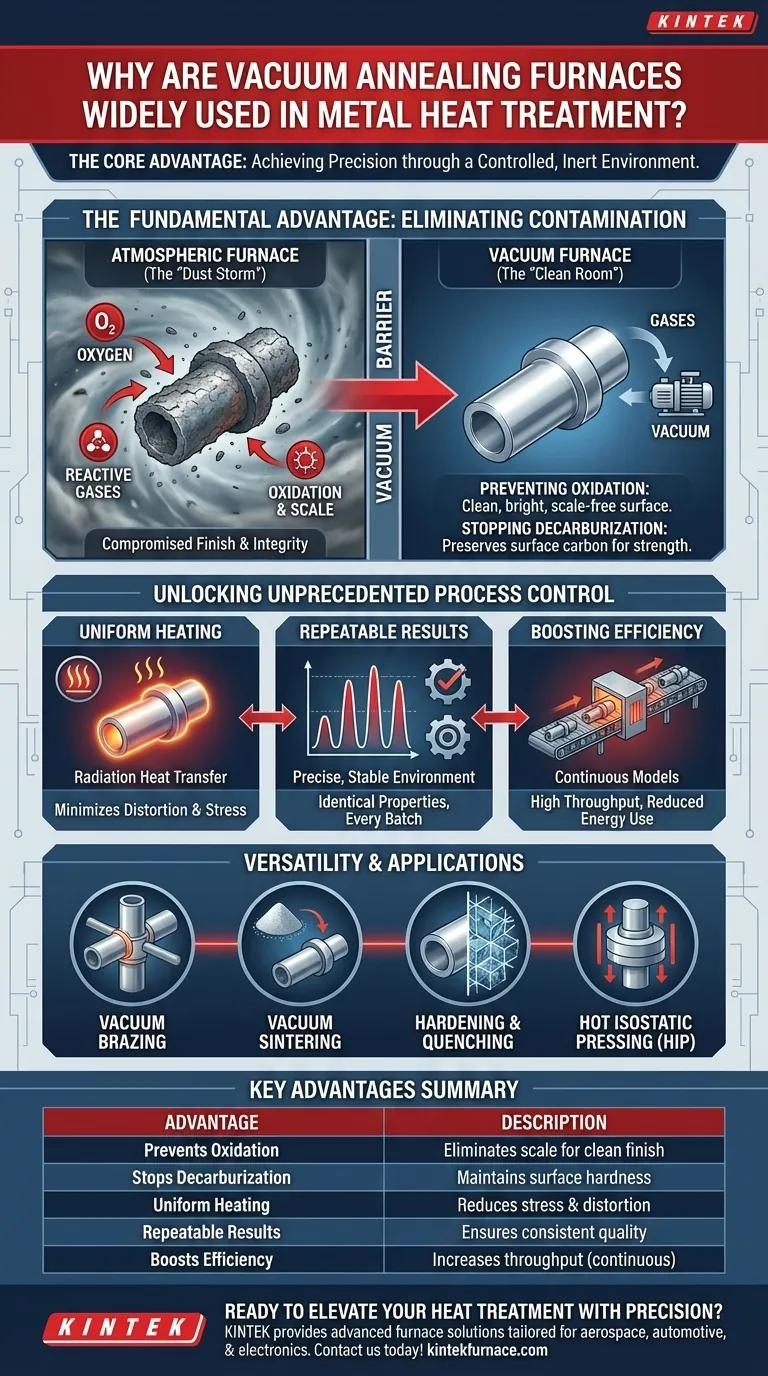

Il Vantaggio Fondamentale: Eliminare la Contaminazione

Riscaldare il metallo all'aria aperta è come cercare di dipingere in una tempesta di polvere: particelle indesiderate rovineranno inevitabilmente il prodotto finale. Un forno sottovuoto risolve questo problema rimuovendo la "polvere", che in questo caso sono gas reattivi come l'ossigeno.

Prevenire l'Ossidazione per una Finitura Impeccabile

Quando vengono riscaldati, la maggior parte dei metalli reagisce prontamente con l'ossigeno presente nell'aria, formando uno strato di scaglia di ossido sulla superficie. Questo processo, l'ossidazione, compromette le dimensioni, la finitura e l'integrità del materiale del pezzo.

Un forno sottovuoto elimina quasi tutta l'aria, impedendo che questa reazione avvenga. Il risultato è una superficie brillante, pulita e priva di scaglie che spesso non richiede alcuna pulizia o finitura successiva.

Bloccare la Decarburazione per Preservare la Resistenza

Per gli acciai al carbonio, un altro rischio è la decarburazione, in cui gli atomi di carbonio sulla superficie del metallo reagiscono con l'atmosfera e vengono persi. Ciò ammorbidisce lo strato superficiale, riducendo la resistenza all'usura e la resistenza alla fatica del materiale.

L'ambiente inerte all'interno di un forno sottovuoto protegge la composizione chimica del materiale, assicurando che le sue proprietà meccaniche, come durezza e resistenza, rimangano esattamente come progettato.

Sbloccare un Controllo di Processo Senza Precedenti

Oltre a prevenire la contaminazione, un ambiente sottovuoto consente un livello di controllo impossibile da ottenere con i forni atmosferici tradizionali.

Raggiungere un Riscaldamento Uniforme

Senza aria a creare correnti convettive, il trasferimento di calore nel vuoto avviene principalmente per irraggiamento. Ciò consente un riscaldamento estremamente uniforme, assicurando che l'intero pezzo, indipendentemente dalla sua complessità, raggiunga la temperatura target alla stessa velocità.

Questa uniformità minimizza le sollecitazioni interne e la distorsione, il che è fondamentale per i componenti con tolleranze geometriche ristrette.

Garantire Risultati Ripetibili

Il vuoto è un ambiente altamente stabile e misurabile con precisione. Ciò consente agli ingegneri di programmare ed eseguire cicli di riscaldamento e raffreddamento con eccezionale accuratezza e ripetibilità.

Ogni lotto lavorato con lo stesso livello di vuoto e profilo di temperatura presenterà proprietà metallurgiche praticamente identiche, garantendo una qualità costante per la produzione su larga scala.

Aumentare l'Efficienza Produttiva

I moderni forni sottovuoto continui operano senza interruzioni, spostando i pezzi attraverso zone di riscaldamento e raffreddamento in un processo continuo. Ciò elimina i tempi di inattività e lo spreco di energia associati al riscaldamento e al raffreddamento dei forni a batch tradizionali tra un carico e l'altro.

Il risultato è una produttività significativamente maggiore, una riduzione del consumo energetico per pezzo e flussi di lavoro di produzione ottimizzati.

Comprendere i Compromessi e la Versatilità

Sebbene potente, la tecnologia del vuoto non è una soluzione universale. Comprendere il suo contesto è fondamentale per sfruttarla efficacemente.

Forni a Batch rispetto a Forni Continui

I forni a batch (a lotti) sono ideali per lotti di produzione più piccoli, componenti altamente specializzati o processi che richiedono cicli lunghi e complessi. Offrono flessibilità ma sono meno efficienti per la produzione ad alto volume.

I forni continui, come notato, sono progettati per la produzione standardizzata ad alto volume dove massimizzare la produttività e l'efficienza energetica è l'obiettivo principale.

Non Solo per la Ricottura

L'ambiente controllato di un forno sottovuoto lo rende incredibilmente versatile. Gli stessi principi fondamentali sono applicati ad altri processi termici critici, tra cui:

- Brasatura Sottovuoto: Unione di assemblaggi complessi con un metallo d'apporto, creando giunti forti e puliti senza fondente.

- Sinterizzazione Sottovuoto: Fusione di polveri metalliche per creare pezzi solidi e densi nella metallurgia delle polveri.

- Tempra e Raffreddamento Rapido (Quenching): Ottenimento di specifiche proprietà di durezza con un raffreddamento preciso e rapido.

- Pressatura Isostatica a Caldo (HIP): Applicazione di alta pressione e temperatura per eliminare i vuoti interni e raggiungere la massima densità del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno sottovuoto, e di quale tipo, dipende interamente dal materiale, dal processo e dall'obiettivo produttivo.

- Se il tuo obiettivo principale è una produzione efficiente su larga scala: Un forno sottovuoto continuo offre la migliore produttività ed economia energetica.

- Se il tuo obiettivo principale è la giunzione ad alta precisione di pezzi complessi: Un forno specializzato per la brasatura sottovuoto è lo strumento corretto.

- Se il tuo obiettivo principale è creare pezzi densi da polveri metalliche: Un forno per la sinterizzazione sottovuoto è progettato specificamente per questa applicazione.

- Se il tuo obiettivo principale è ottenere le massime prestazioni del materiale ed eliminare i difetti: Un'unità di Pressatura Isostatica a Caldo (HIP) offre una densità e una resistenza senza pari.

In definitiva, l'adozione del trattamento termico sottovuoto significa acquisire la padronanza del proprio materiale controllandone l'ambiente con assoluta precisione.

Tabella Riassuntiva:

| Vantaggio Chiave | Descrizione |

|---|---|

| Previene l'Ossidazione | Elimina le scaglie superficiali per una finitura pulita e brillante senza post-trattamento. |

| Blocca la Decarburazione | Mantiene il contenuto di carbonio per preservare durezza e resistenza negli acciai. |

| Riscaldamento Uniforme | Utilizza l'irraggiamento per una distribuzione uniforme della temperatura, riducendo stress e distorsioni. |

| Risultati Ripetibili | Garantisce proprietà metallurgiche costanti tra i lotti per una qualità affidabile. |

| Aumenta l'Efficienza | I modelli continui aumentano la produttività e riducono il consumo energetico nella produzione ad alto volume. |

Pronto a elevare il tuo trattamento termico dei metalli con precisione ed efficienza? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, personalizzate per settori come l'aerospaziale, l'automotive e l'elettronica. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni sottovuoto possono offrire finiture più pulite, proprietà meccaniche superiori e risultati ripetibili per le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica