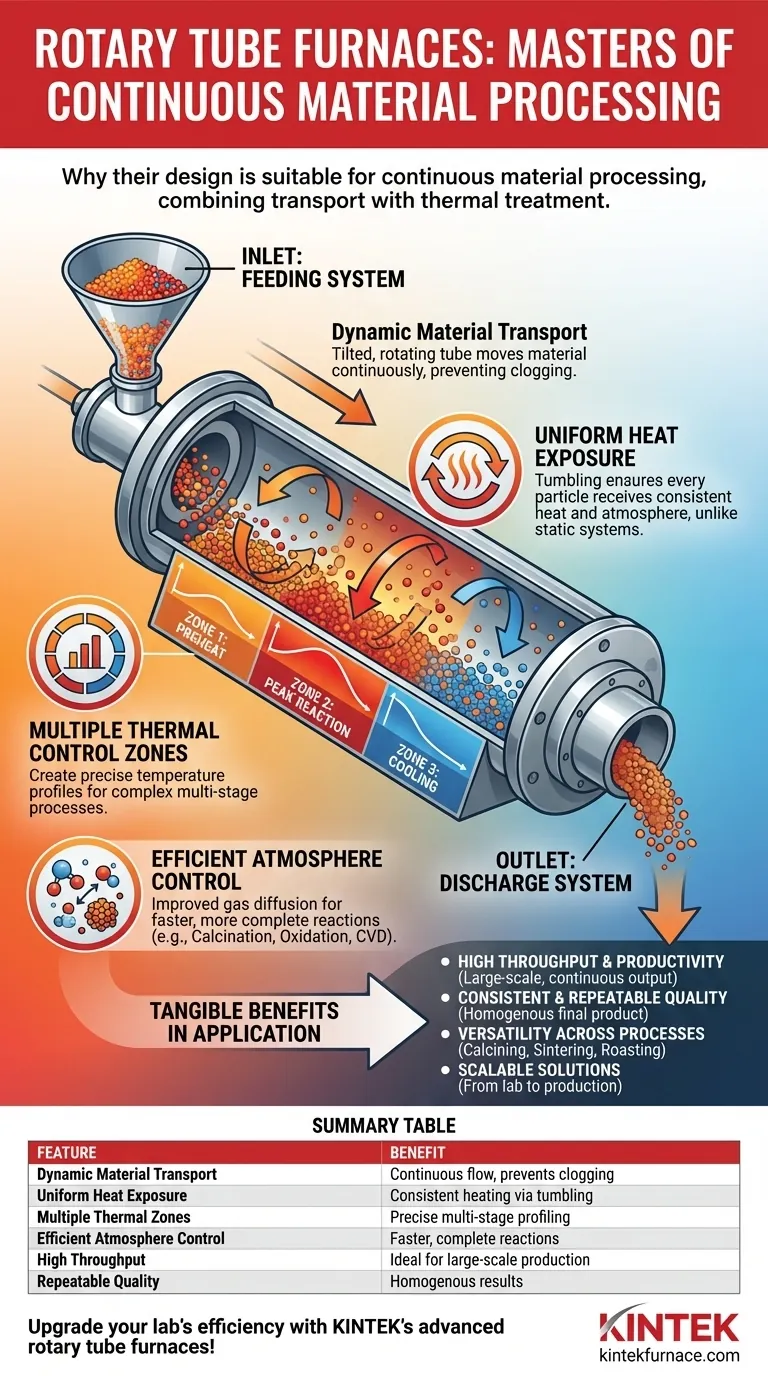

Alla base, i forni a tubo rotante sono adatti alla lavorazione continua dei materiali perché il loro design combina intrinsecamente il trasporto dei materiali con il trattamento termico. Un tubo inclinato e rotante riscalda e muove simultaneamente materiali sfusi da un punto di alimentazione a un punto di scarico, creando una linea di produzione ininterrotta e altamente efficiente all'interno di un'unica apparecchiatura.

Il vantaggio fondamentale di un forno a tubo rotante è la sua capacità di lavorare materiali in modo dinamico e uniforme. Rovesciando costantemente il campione, assicura che ogni particella riceva un'esposizione costante sia al calore che all'atmosfera controllata, un risultato irraggiungibile nei sistemi batch statici.

La Meccanica Fondamentale della Lavorazione Continua

Per capire perché questo design è così efficace, dobbiamo esaminare l'interazione delle sue principali caratteristiche meccaniche e termiche. Questi elementi lavorano in concerto per creare un ambiente di lavorazione stabile, continuo e ripetibile.

Trasporto Dinamico dei Materiali

Il forno è costruito attorno a un tubo che è sia inclinato che rotante. Questa semplice azione meccanica fornisce la forza per spostare il materiale dall'ingresso all'uscita a una velocità controllata.

Sistemi di alimentazione e ricezione specializzati garantiscono un flusso costante e ininterrotto. Questo design spesso include caratteristiche anti-intasamento per gestire polveri fini o granuli senza interruzioni.

Esposizione al Calore Ineguagliabile

In un forno statico, il materiale sul fondo del crogiolo viene riscaldato in modo diverso rispetto al materiale in cima. Un forno rotante risolve questo problema rovesciando costantemente il materiale.

Questo movimento continuo assicura che l'intera superficie di ogni particella sia esposta alla fonte di calore. Il risultato è un riscaldamento eccezionalmente uniforme, fondamentale per una qualità del prodotto costante.

Profilazione Termica Precisa

I processi industriali raramente richiedono una singola temperatura. I forni a tubo rotante sono spesso progettati con zone di controllo termico multiple e indipendenti lungo la lunghezza del tubo.

Ciò consente di creare un profilo di temperatura preciso. Ad esempio, un materiale può essere delicatamente preriscaldato nella prima zona, portato a una temperatura di reazione di picco nelle zone centrali e quindi raffreddato nella zona finale, tutto all'interno di un unico processo continuo.

Controllo Efficiente dell'Atmosfera

L'azione di rovesciamento migliora anche drasticamente l'efficienza dei processi basati su gas come la calcinazione, l'ossidazione o la deposizione chimica da vapore (CVD).

Disturbando costantemente il letto di materiale, migliora la diffusione del gas all'interno e all'esterno delle particelle. Ciò porta a reazioni più complete, tempi di lavorazione più rapidi e, spesso, una significativa riduzione del consumo di costosi gas di processo.

I Vantaggi Pratici nell'Applicazione

La meccanica di un forno a tubo rotante si traduce direttamente in vantaggi tangibili per gli ambienti industriali e di ricerca, rendendolo la scelta preferita per applicazioni specifiche e impegnative.

Maggiore Produttività e Resa

La capacità di operare in continuo elimina i tempi di inattività associati al carico e scarico dei lotti. Ciò rende i forni rotanti ideali per processi industriali su larga scala in cui la massimizzazione della produzione è un obiettivo primario.

Qualità Costante e Ripetibile

Poiché ogni parametro, dalla velocità di alimentazione e velocità di rotazione al profilo di temperatura e all'atmosfera, è controllato con precisione, il processo è altamente ripetibile. Il riscaldamento uniforme e l'esposizione ai gas portano a un prodotto finale più omogeneo con meno difetti.

Versatilità tra i Processi

Questo design non è limitato a un tipo di trattamento termico. È altamente efficace per una gamma di applicazioni che coinvolgono materiali sfusi, tra cui:

- Calcinazione: Rimozione di acqua o composti volatili.

- Tostatura e Ossidazione: Reazione di materiali con un gas specifico.

- Sinterizzazione: Fusione di particelle insieme ad alte temperature.

- CVD: Rivestimento di polveri con nuovi materiali.

Comprendere le Considerazioni sul Design

Sebbene potente, un forno a tubo rotante non è una soluzione universale. La sua efficacia è legata a proprietà specifiche dei materiali e requisiti di processo.

Idoneità del Materiale

Il design è ottimizzato per materiali sfusi e a flusso libero come polveri, granuli e piccole particelle. Generalmente non è adatto per oggetti singoli di grandi dimensioni, liquidi o materiali che possono diventare appiccicosi e intasare il tubo.

Complessità Meccanica

Le guarnizioni rotanti, il motore di azionamento e il sistema di supporto aggiungono complessità meccanica rispetto a un semplice forno a tubo statico. Questi componenti richiedono una manutenzione diligente per garantire una lunga vita operativa, specialmente le guarnizioni necessarie per mantenere il vuoto o un'atmosfera controllata.

Scalabilità del Processo

Molti forni a tubo rotante presentano un design modulare, consentendo di adattarli a diverse esigenze di progetto. Tuttavia, scalare un processo da una piccola unità da laboratorio a un grande modello di produzione richiede un'attenta ingegneria per garantire che le dinamiche termiche e meccaniche rimangano coerenti.

Scegliere la Soluzione Giusta per il Tuo Processo

La scelta della tecnologia del forno dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è una produzione su larga scala e ad alto volume: La produttività continua e i tempi di inattività ridotti di un forno a tubo rotante offrono un chiaro vantaggio rispetto alla lavorazione a lotti.

- Se il tuo obiettivo principale è la massima uniformità di processo: L'azione dinamica di rovesciamento fornisce una superiore esposizione al calore e all'atmosfera rispetto a qualsiasi forno statico.

- Se il tuo obiettivo principale è un profilo termico complesso e multistadio: La capacità di utilizzare più zone di riscaldamento indipendenti in un'unica passata rende il forno rotante eccezionalmente efficiente.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo di materiali: Il controllo preciso, l'adattabilità e le caratteristiche come gli oblò per il monitoraggio in tempo reale lo rendono uno strumento potente per lo sviluppo di nuovi processi.

In definitiva, un forno a tubo rotante è la scelta definitiva quando il tuo processo richiede un trattamento termico uniforme, continuo e scalabile di materiali sfusi.

Tabella riassuntiva:

| Caratteristica | Beneficio |

|---|---|

| Trasporto dinamico dei materiali | Garantisce un flusso continuo e previene l'intasamento per i materiali sfusi |

| Esposizione al calore uniforme | Fornisce un riscaldamento costante a tutte le particelle tramite azione di rovesciamento |

| Zone termiche multiple | Consente una precisa profilazione della temperatura per processi multistadio |

| Controllo efficiente dell'atmosfera | Migliora la diffusione del gas per reazioni più rapide e complete |

| Elevata produttività | Elimina i tempi di inattività, ideale per la produzione su larga scala |

| Qualità ripetibile | Offre risultati omogenei con meno difetti |

Migliora l'efficienza del tuo laboratorio con gli avanzati forni a tubo rotante di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni su misura per alte temperature. La nostra linea di prodotti, inclusi forni rotanti, forni a muffola, forni a tubo, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni possono migliorare la tua lavorazione continua dei materiali con riscaldamento uniforme e prestazioni superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali