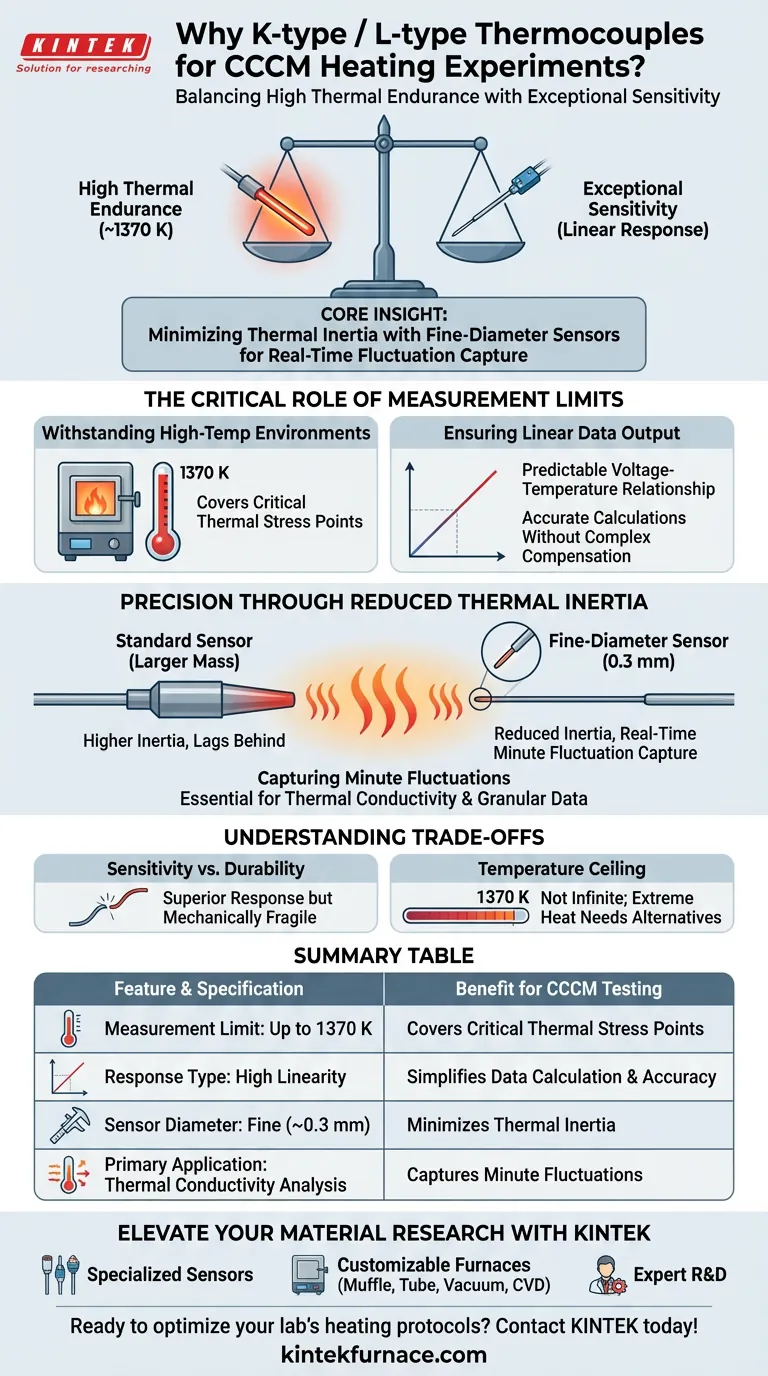

Le termocoppie di tipo K (cromel-alluminel) e di tipo L sono selezionate per gli esperimenti sui materiali compositi carbonio-carbonio (CCCM) perché bilanciano in modo unico un'elevata resistenza termica con un'eccezionale sensibilità. Forniscono un elevato limite di misurazione di circa 1370 K, fornendo al contempo la risposta lineare necessaria per calcolare accuratamente la conducibilità termica.

Concetto chiave: La selezione di queste termocoppie non riguarda solo la resistenza al calore; si tratta di minimizzare l'inerzia termica. Utilizzando sensori di diametro ridotto all'interno di questo specifico intervallo di temperatura, i ricercatori possono catturare le fluttuazioni minute e in tempo reale necessarie per caratterizzare le proprietà termiche interne del materiale.

Il ruolo critico dei limiti di misurazione

Resistenza ad ambienti ad alta temperatura

Gli esperimenti CCCM comportano spesso condizioni di riscaldamento estreme per testare la resilienza del materiale.

Le termocoppie di tipo K e L sono utilizzate perché offrono un limite di misurazione elevato di circa 1370 K.

Questo intervallo copre i punti critici di stress termico richiesti per la maggior parte dei protocolli standard di test sui compositi di carbonio.

Garanzia di output dati lineare

L'affidabile interpretazione dei dati dipende da una relazione prevedibile tra tensione e temperatura.

Queste termocoppie forniscono eccellenti caratteristiche di risposta lineare nel loro intervallo operativo.

Questa linearità garantisce che i dati rimangano accurati all'aumentare delle temperature, consentendo ai ricercatori di seguire curve termiche predefinite senza complessi algoritmi di compensazione.

Precisione attraverso l'inerzia termica ridotta

Il vantaggio dei diametri ridotti

Per massimizzare la precisione, questi esperimenti utilizzano spesso termocoppie di diametro molto ridotto, tipicamente intorno a 0,3 mm.

La massa fisica del sensore influisce in modo significativo sulla sua velocità di reazione.

Un diametro più piccolo riduce drasticamente l'inerzia termica del sensore, il che significa che il sensore stesso non assorbe calore significativo né ritarda rispetto alla temperatura effettiva dell'ambiente.

Catturare fluttuazioni minute

Nell'analisi CCCM, il calcolo della conducibilità termica richiede la rilevazione di cambiamenti molto sottili nel trasferimento di calore.

L'inerzia termica ridotta consente la cattura in tempo reale di fluttuazioni di temperatura minute.

Questo livello di sensibilità è essenziale per monitorare sia la superficie del campione che il nucleo interno, fornendo i dati granulari necessari per calcoli accurati delle proprietà termiche.

Comprendere i compromessi

Sensibilità vs. Durata

Mentre le termocoppie di diametro ridotto (0,3 mm) offrono tempi di risposta superiori, sono meccanicamente più fragili delle sonde industriali standard.

In ambienti di test rigorosi, è necessario prestare attenzione per garantire che l'integrità del filo non venga compromessa da stress fisici o detriti.

Limiti di temperatura

Sebbene 1370 K sia sufficiente per molti esperimenti CCCM, non è un limite infinito.

Se un esperimento supera questa soglia specifica in regimi di temperatura ultra-elevata, i sensori di tipo K possono degradarsi, richiedendo metodi di misurazione alternativi senza contatto o termocoppie tungsteno-renio.

Fare la scelta giusta per il tuo obiettivo

Quando configuri il tuo esperimento CCCM, seleziona la geometria del sensore in base alle tue esigenze analitiche specifiche:

- Se il tuo obiettivo principale sono i calcoli della conducibilità termica: Dai priorità alle termocoppie di diametro ridotto (0,3 mm) per minimizzare l'inerzia termica e catturare fluttuazioni interne rapide e minute.

- Se il tuo obiettivo principale è il monitoraggio generale del forno: Assicurati che le tue termocoppie siano integrate con sigillanti per alte temperature per mantenere la tenuta e l'equilibrio di pressione, garantendo l'accuratezza dei dati di perdita di calore.

Seleziona il sensore che offre la massima fedeltà per i tuoi specifici requisiti di dati, non solo la massima valutazione di temperatura.

Tabella riassuntiva:

| Caratteristica | Specifiche Tipo K / Tipo L | Beneficio per i test CCCM |

|---|---|---|

| Limite di misurazione | Fino a 1370 K | Copre i punti critici di stress termico |

| Tipo di risposta | Elevata linearità | Semplifica il calcolo dei dati e l'accuratezza |

| Diametro sensore | Ridotto (circa 0,3 mm) | Minimizza l'inerzia termica per il monitoraggio in tempo reale |

| Applicazione principale | Analisi della conducibilità termica | Cattura fluttuazioni minute nel trasferimento di calore |

Migliora la tua ricerca sui materiali con KINTEK

La precisione nei test CCCM richiede più di semplici alte temperature: richiede un controllo esperto e dati affidabili. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni, da sensori specializzati a sistemi Muffle, a tubo, sottovuoto e CVD completamente personalizzabili. I nostri team esperti di R&S e produzione garantiscono che ogni forno sia ottimizzato per i tuoi calcoli unici delle proprietà termiche.

Pronto a ottimizzare i protocolli di riscaldamento del tuo laboratorio? Contatta KINTEK oggi stesso per discutere i tuoi requisiti per forni personalizzati!

Guida Visiva

Riferimenti

- Dmytro Borovyk, D.I. Skliarenko. DETERMINATION OF THERMOPHYSICAL CHARACTERISTICS OF CARBON-CARBON MATERIALS BY A COMPUTATIONAL-EXPERIMENTAL METHOD. DOI: 10.31472/ttpe.4.2024.4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali sono le capacità di temperatura degli elementi riscaldanti in carburo di silicio? Raggiungere alte temperature per i processi industriali

- Qual è la funzione principale di un riscaldatore in grafite? Controllo termico di precisione per esperimenti con pistone-cilindro

- Qual è il processo attraverso cui un elemento riscaldante converte l'energia elettrica in calore? Scopri gli elementi essenziali del riscaldamento Joule

- Quali sono alcune applicazioni specifiche degli elementi riscaldanti in MoSi2 nell'industria dei componenti ceramici ed elettronici? Sblocca la precisione ad alta temperatura per i tuoi materiali

- Come si comporta il disilicuro di molibdeno ad alte temperature? Sblocca prestazioni superiori a temperature estreme

- Cosa si dovrebbe considerare quando si ordinano accessori per elementi riscaldanti in carburo di silicio? Garantire prestazioni di picco e sicurezza

- Quali sono le applicazioni industriali tipiche degli elementi riscaldanti in MoSi2 e SiC? Scegliere l'elemento giusto per i processi ad alta temperatura

- Cos'è la densità di watt e perché è importante nella progettazione di elementi riscaldanti? Garantire efficienza e longevità