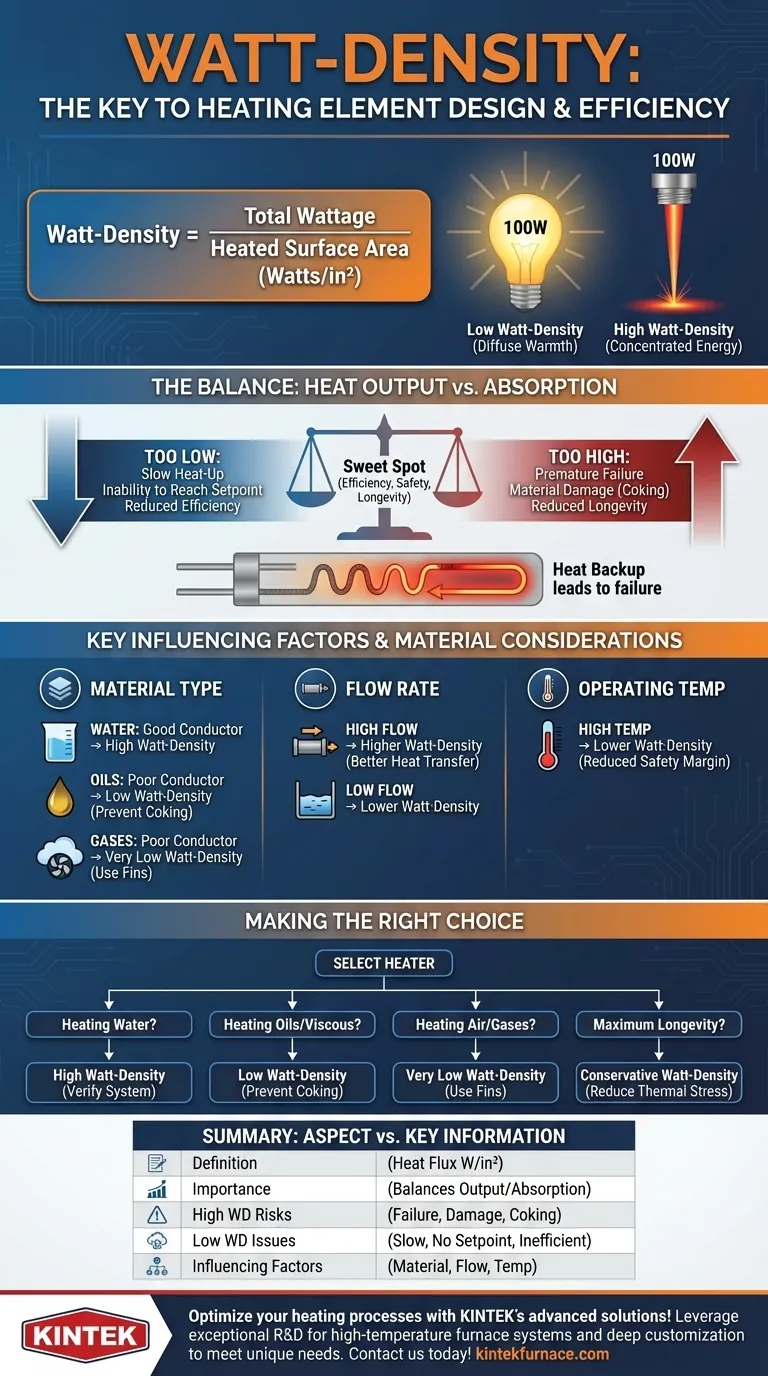

Nel riscaldamento industriale, pochi parametri sono critici quanto la densità di watt. È la misura della concentrazione di calore sulla superficie di un riscaldatore, calcolata dividendo la potenza totale per l'area della superficie riscaldata (watt per pollice quadrato). Questo singolo valore determina l'intensità del trasferimento di calore. Scegliere la densità di watt corretta è il fattore più importante per garantire che un elemento riscaldante funzioni in modo efficiente, eviti di danneggiare la sostanza riscaldata e raggiunga una lunga e affidabile vita utile.

La scelta di un riscaldatore non riguarda solo la sua potenza totale. La sfida principale è abbinare la concentrazione di calore del riscaldatore (densità di watt) alla capacità specifica del materiale di assorbirlo. Un disallineamento è la causa più comune di guasti prematuri del riscaldatore e inefficienza del processo.

Il Principio Fondamentale: Bilanciare la Produzione e l'Assorbimento di Calore

La densità di watt è il ponte tra l'energia prodotta da un riscaldatore e la capacità dell'ambiente circostante di accettare tale energia. Comprendere questo equilibrio è fondamentale per la progettazione di qualsiasi sistema termico efficace.

Cos'è la Densità di Watt?

La densità di watt è una misura del flusso di calore. Pensate alla differenza tra una lampadina da 100 watt e un laser da 100 watt. Entrambi hanno la stessa potenza totale, ma la densità di watt estremamente elevata del laser concentra quell'energia in un punto minuscolo con potenziale distruttivo, mentre la bassa densità di watt della lampadina la distribuisce per fornire un calore delicato e diffuso.

Negli elementi riscaldanti, questo valore rappresenta il tasso di scambio di calore dalla guaina dell'elemento al materiale target.

Perché Questo Equilibrio è Critico

Un filo di resistenza interno di un elemento riscaldante genera un'enorme quantità di calore. Questo calore deve essere condotto attraverso il materiale della guaina e trasferito in modo efficiente nella sostanza circostante (il "carico").

Se il carico non può assorbire il calore tanto velocemente quanto l'elemento lo produce, il calore "si accumula". Ciò fa sì che la temperatura interna dell'elemento aumenti drasticamente, superando di gran lunga i suoi limiti di progettazione, portando direttamente al guasto.

Le Conseguenze di una Densità di Watt Errata

La scelta di una densità di watt errata ha conseguenze immediate e significative sia per il riscaldatore che per il processo che serve. L'obiettivo è operare nel "punto ottimale"—abbastanza alto per l'efficienza ma abbastanza basso per la sicurezza e la longevità.

I Pericoli di una Densità di Watt Troppo Alta

Questo è l'errore più comune e costoso nella specifica del riscaldatore.

-

Guasto Prematuro del Riscaldatore: Quando il calore non può fuoriuscire abbastanza velocemente, il filo di resistenza interno può ossidarsi rapidamente e rompersi. Anche il materiale della guaina esterna può essere compromesso, portando a un completo esaurimento.

-

Danno al Materiale Riscaldato: Per i liquidi, una densità di watt eccessiva può causare ebollizione localizzata o "coking"—la formazione di uno strato duro e carbonizzato sulla superficie del riscaldatore. Questo strato agisce come un isolante, il che ironicamente accelera l'aumento della temperatura interna del riscaldatore e il successivo guasto. Per i solidi, provoca bruciature o fusione.

L'Inefficienza di una Densità di Watt Troppo Bassa

Sebbene apparentemente un'opzione più "sicura", una densità di watt eccessivamente conservativa (bassa) introduce una propria serie di problemi.

-

Tempi di Riscaldamento Lenti: Il processo richiederà un tempo significativamente più lungo per raggiungere la temperatura target, il che può ridurre la produttività e l'efficienza della produzione.

-

Incapacità di Raggiungere il Setpoint: Nei sistemi con significative perdite di calore ambientale, un riscaldatore con una densità di watt troppo bassa potrebbe faticare o non riuscire a raggiungere la temperatura operativa desiderata.

Comprendere i Compromessi: Cosa Determina una Densità di Watt Sicura?

La massima densità di watt consentita non è un numero fisso; dipende interamente dall'applicazione. Diversi fattori devono essere considerati per prendere una decisione informata.

Il Materiale da Riscaldare

Sostanze diverse trasferiscono il calore a velocità molto diverse. Questa è la considerazione principale.

- L'acqua è un eccellente conduttore di calore e può accettare un alto tasso di energia termica, consentendo elevate densità di watt.

- Gli oli e i fluidi viscosi hanno una scarsa conduttività termica. Richiedono densità di watt molto più basse per prevenire la rottura chimica (coking) sulla superficie della guaina.

- I gas (come l'aria) sono conduttori di calore estremamente scarsi. Richiedono densità di watt molto basse, spesso abbinate a alette per aumentare la superficie di trasferimento del calore.

Condizioni Operative

Le condizioni fisiche del processo giocano un ruolo cruciale.

- Portata: Per liquidi o aria in flusso, una velocità più elevata sulla superficie del riscaldatore allontana il calore in modo più efficace, consentendo una densità di watt più elevata. Un fluido statico o a movimento lento richiede una densità di watt inferiore.

- Temperatura Operativa: All'aumentare della temperatura target, il margine di sicurezza diminuisce. Una densità di watt inferiore dovrebbe essere utilizzata per applicazioni ad alta temperatura per prevenire overshoot e degrado del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il riscaldatore corretto, è necessario abbinare la densità di watt alle esigenze specifiche del proprio processo. Consultare sempre le tabelle del produttore per raccomandazioni specifiche, ma utilizzare questi principi come guida.

- Se il tuo obiettivo principale è riscaldare acqua o soluzioni acquose non corrosive: Spesso puoi utilizzare una densità di watt più elevata per un riscaldamento rapido, ma verifica sempre in base alla pressione e al flusso del sistema.

- Se il tuo obiettivo principale è riscaldare oli, glucosio o altri liquidi viscosi: Devi selezionare una bassa densità di watt per prevenire il coking, che sporcherebbe il riscaldatore e contaminerebbe il tuo prodotto.

- Se il tuo obiettivo principale è riscaldare aria o altri gas: Devi utilizzare un elemento a densità di watt molto bassa, spesso con alette, per compensare le scarse caratteristiche di trasferimento del calore dei gas.

- Se il tuo obiettivo principale è la massima longevità del riscaldatore: Scegli una densità di watt conservativa per la tua applicazione. Ciò riduce lo stress termico sull'elemento e fornisce un cuscinetto contro variazioni impreviste del processo.

In definitiva, trattare la densità di watt come parametro chiave di progettazione, non solo la potenza totale, è la base di un sistema termico affidabile ed efficiente.

Tabella Riepilogativa:

| Aspetto | Informazioni Chiave |

|---|---|

| Definizione | La densità di watt è il flusso di calore misurato in watt per pollice quadrato, che indica la concentrazione di calore sulla superficie di un riscaldatore. |

| Importanza | Bilancia la produzione di calore con l'assorbimento del materiale per prevenire guasti, garantire efficienza e prolungare la vita utile. |

| Rischi di Alta Densità di Watt | Può causare guasti prematuri del riscaldatore, danni al materiale come coking o bruciature e ridotta longevità. |

| Problemi di Bassa Densità di Watt | Porta a tempi di riscaldamento lenti, incapacità di raggiungere le temperature di setpoint e ridotta efficienza del processo. |

| Fattori che Influenzano la Scelta | Dipende dal tipo di materiale (es. acqua, oli, gas), dalla portata e dalla temperatura operativa per un'applicazione sicura. |

Ottimizza i tuoi processi di riscaldamento con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, migliorando l'efficienza e l'affidabilità. Contattaci oggi per discutere come possiamo supportare le tue esigenze specifiche e offrire prestazioni superiori!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Come mantenere un elemento riscaldante? Prolungane la vita e garantisci la sicurezza con la cura adeguata

- Cos'è la manutenzione preventiva di una fornace? Una strategia proattiva per le massime prestazioni

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri