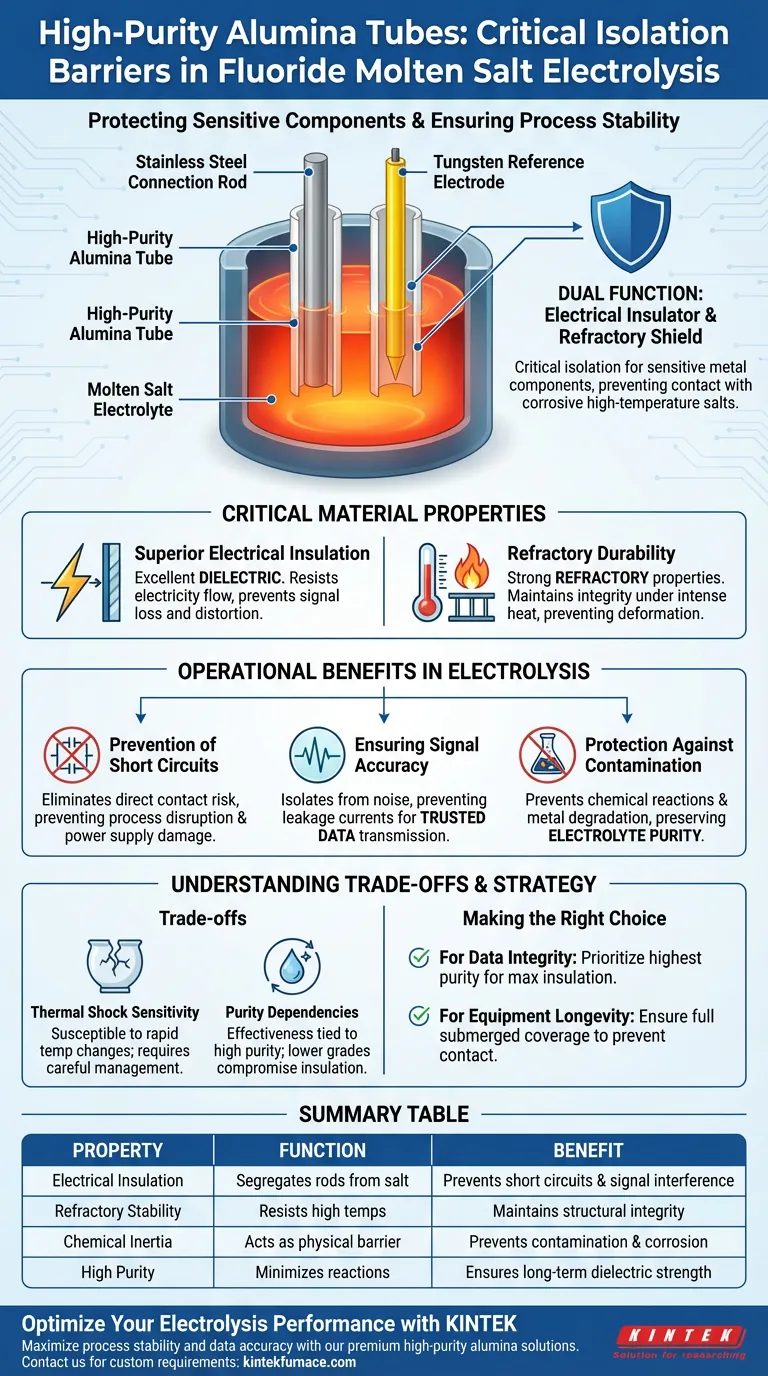

I tubi di allumina ad alta purezza fungono da barriere isolanti critiche all'interno del duro ambiente dell'elettrolisi dei sali fusi fluorurati. Questi tubi sono selezionati principalmente per rivestire componenti metallici sensibili, in particolare aste di connessione in acciaio inossidabile ed elettrodi di riferimento in tungsteno, separandoli efficacemente dai sali corrosivi ad alta temperatura.

Il valore fondamentale dell'allumina ad alta purezza risiede nella sua duplice funzione di scudo refrattario e isolante elettrico. Segregando fisicamente i metalli conduttivi dall'elettrolita, previene cortocircuiti e contaminazione, garantendo una raccolta dati precisa e una maggiore durata delle apparecchiature.

Il Ruolo Critico delle Proprietà del Materiale

Per capire perché l'allumina è lo standard, bisogna considerare le esigenze specifiche dell'ambiente di elettrolisi.

Superiore Isolamento Elettrico

In un processo elettrolitico, il controllo del flusso di corrente è fondamentale. L'allumina è un eccellente dielettrico, il che significa che resiste al flusso di elettricità.

Agendo come manicotto isolante, il tubo assicura che i segnali elettrici non vengano persi o distorti a causa del contatto con il sale fuso conduttivo. Questo isolamento è vitale per mantenere l'integrità del circuito elettrico all'interno della cella.

Durata Refrattaria

I sali fusi fluorurati operano a temperature estremamente elevate che degraderebbero molti materiali standard. L'allumina possiede forti proprietà refrattarie, che le consentono di mantenere l'integrità strutturale sotto intenso calore.

Questa resistenza termica assicura che il manicotto protettivo non si ammorbidisca, deformi o fonda durante il funzionamento, fornendo una barriera fisica affidabile per i componenti interni.

Benefici Operativi nell'Elettrolisi

L'applicazione di questi tubi influisce direttamente sull'efficienza e sull'accuratezza del processo di elettrolisi.

Prevenzione dei Cortocircuiti

Il pericolo principale in questa configurazione è il flusso involontario di elettricità tra i componenti metallici e il bagno di sale.

Il manicotto di allumina impedisce il contatto diretto tra l'acciaio inossidabile o il tungsteno e l'elettrolita. Ciò elimina il rischio di cortocircuiti che potrebbero interrompere il processo o danneggiare l'alimentatore.

Garantire l'Accuratezza del Segnale

Per gli elettrodi di riferimento, come quelli in tungsteno, la chiarezza del segnale è essenziale per monitorare il processo.

Isolando l'asta dal "rumore" del bagno corrosivo e prevenendo correnti di dispersione, il tubo di allumina garantisce una trasmissione del segnale accurata. Ciò consente agli operatori di fidarsi dei dati provenienti dalla cella.

Protezione contro la Contaminazione

Il contatto diretto tra le aste metalliche e i sali corrosivi porta a reazioni chimiche che degradano il metallo.

Questa degradazione rilascia impurità nel sale fuso, alterandone la chimica. La barriera di allumina previene questa contaminazione chimica, preservando la purezza dell'elettrolita e la qualità del prodotto finale.

Comprendere i Compromessi

Sebbene l'allumina ad alta purezza sia il materiale di scelta, non è priva di considerazioni operative.

Sensibilità agli Shock Termici

Come la maggior parte delle ceramiche, l'allumina può essere suscettibile agli shock termici. Rapidi cambiamenti di temperatura, come l'inserimento di un tubo freddo direttamente nel sale fuso, possono causare crepe.

Gli operatori devono gestire attentamente i gradienti di temperatura durante l'avvio e lo spegnimento per prevenire un immediato cedimento meccanico del manicotto.

Dipendenze dalla Purezza

L'efficacia del tubo è direttamente legata al suo livello di purezza. Il riferimento evidenzia specificamente l'allumina "ad alta purezza".

L'allumina di qualità inferiore può contenere impurità che riducono la sua resistenza elettrica o reagiscono con i sali fluorurati. L'uso di tubi non conformi può compromettere la barriera isolante, portando agli stessi cortocircuiti e contaminazioni che il sistema è progettato per evitare.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si progetta o si mantiene un sistema di elettrolisi, concentrati su queste strategie di implementazione:

- Se il tuo obiettivo principale è l'Integrità dei Dati: Dai priorità alla massima purezza di allumina disponibile per massimizzare l'isolamento elettrico e minimizzare le interferenze del segnale.

- Se il tuo obiettivo principale è la Longevità delle Apparecchiature: Assicurati che il manicotto di allumina copra l'intera lunghezza sommersa delle aste di connessione per prevenire qualsiasi punto di contatto con i sali corrosivi.

In definitiva, l'uso di allumina ad alta purezza è un investimento nella stabilità del processo, salvaguardando sia la tua costosa strumentazione che la purezza chimica del tuo elettrolita.

Tabella Riassuntiva:

| Proprietà | Funzione nell'Elettrolisi | Beneficio |

|---|---|---|

| Isolamento Elettrico | Segrega le aste metalliche dal sale conduttivo | Previene cortocircuiti e interferenze del segnale |

| Stabilità Refrattaria | Resiste alle alte temperature operative | Mantiene l'integrità strutturale sotto intenso calore |

| Inerzia Chimica | Agisce come barriera fisica | Previene la contaminazione dell'elettrolita e la corrosione delle aste |

| Alta Purezza | Minimizza le reazioni degli elementi in tracce | Garantisce resistenza dielettrica a lungo termine e durata del materiale |

Ottimizza le Prestazioni della Tua Elettrolisi con KINTEK

Massimizza la stabilità del tuo processo e l'accuratezza dei dati con le nostre soluzioni premium di allumina ad alta purezza. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce componenti ad alte prestazioni su misura per gli ambienti più esigenti.

Sia che tu richieda manicotti protettivi specializzati o sistemi Muffola, Tubo, Rotativo, Sottovuoto o CVD completamente personalizzabili, i nostri forni ad alta temperatura da laboratorio sono progettati per soddisfare le tue esigenze uniche di ricerca e produzione. Non lasciare che la contaminazione o il guasto delle apparecchiature rallentino il tuo progresso: collabora con gli esperti di tecnologia termica.

Contatta KINTEK Oggi per Discutere le Tue Esigenze Personalizzate

Guida Visiva

Riferimenti

- Kamaljeet Singh, Guðrún Sævarsdóttir. Overpotential on Oxygen-Evolving Platinum and Ni-Fe-Cu Anode for Low-Temperature Molten Fluoride Electrolytes. DOI: 10.1007/s11837-024-06425-5

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Qual è la funzione di un crogiolo di porcellana ad alta purezza? Guida esperta alla preparazione del vetro borosilicato drogato al cromo

- Qual è la velocità di raffreddamento raccomandata per il tubo di forni in allumina? Prevenire lo shock termico e prolungare la vita del tubo

- Qual è lo scopo principale di una pompa per vuoto nella riduzione fotocatalitica della CO2? Garantire ambienti puri per dati accurati

- Qual è la velocità di aspirazione per un singolo rubinetto su una pompa a vuoto a circolazione d'acqua? Ottieni le specifiche chiave per il tuo laboratorio

- Come garantiscono la ripetibilità del processo i morsetti di tenuta industriali e i sistemi di O-ring? Ottenere una qualità di sinterizzazione costante

- Perché una bilancia elettronica di alta precisione è fondamentale nella formulazione dei leganti geopolimerici? Precisione per il Successo

- Perché viene utilizzata una crogiolo di allumina ad alta purezza per gli esperimenti sul filo animato? Garantire un trasferimento di calore a contaminazione zero

- Perché una pompa per vuoto meccanica è essenziale per la fusione di Ti-50Nb-xMo? Garantire la purezza e prevenire l'infragilimento della lega